Page 18 - 理化检验-物理分册2024年第五期

P. 18

宋剑华, 等: 基于正交试验研究燃气用聚乙烯管道热熔接头的冷焊缺陷

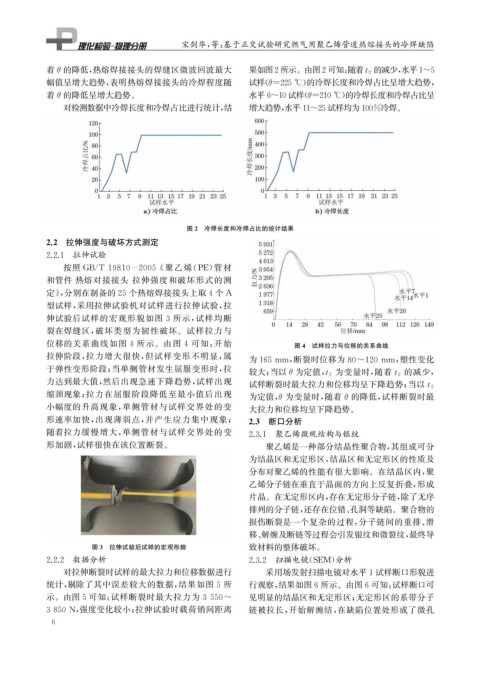

着 θ 的降低, 热熔焊接接头的焊缝区微波回波最大 果如图 2所示。由图 2可知: 随着 t 2 的减少, 水平 1~5

幅值呈增大趋势, 表明热熔焊接接头的冷焊程度随 试样( θ=225℃ ) 的冷焊长度和冷焊占比呈增大趋势,

着 θ 的降低呈增大趋势。 水平6~10试样( θ=210℃ ) 的冷焊长度和冷焊占比呈

对检测数据中冷焊长度和冷焊占比进行统计, 结 增大趋势, 水平11~25试样均为100%冷焊。

图2 冷焊长度和冷焊占比的统计结果

2.2 拉伸强度与破坏方式测定

2.2.1 拉伸试验

按照 GB / T19810 — 2005 《 聚乙烯( PE ) 管材

和管件 热熔对接接头 拉伸强度和破坏形式的测

定》, 分别在制备的25个热熔焊接接头上取4个 A

型试样, 采用拉伸试验机对试样进行拉伸试验, 拉

伸试验后试样的宏观形貌如图 3 所示, 试样均断

裂在焊缝区, 破坏类型为韧性破坏。试样拉力与

位移的关系曲线如图 4 所示。由图 4 可知: 开始 图4 试样拉力与位移的关系曲线

拉伸阶段, 拉力增大很快, 但试样变形不明显, 属 为165mm , 断裂时位移为80~120mm , 塑性变化

于弹性变形阶段; 当单侧管材发生屈服变形时, 拉

较大; 当以 θ 为定值, t 2 为变量时, 随着t 2 的减少,

力达到最大值, 然后出现急速下降趋势, 试样出现

试样断裂时最大拉力和位移均呈下降趋势; 当以 t 2

缩颈现象; 拉力在屈服阶段降低至最小值后出现 为定值, θ 为变量时, 随着θ 的降低, 试样断裂时最

小幅度的升高现象, 单侧管材与试样交界处的变 大拉力和位移均呈下降趋势。

形速率加快, 出现薄弱点, 并产生应力集中现象; 2.3 断口分析

随着拉力缓慢增大, 单侧管材与试样交界处的变 2.3.1 聚乙烯微观结构与银纹

形加剧, 试样很快在该位置断裂。 聚乙烯是一种部分结晶性聚合物, 其组成可分

为结晶区和无定形区, 结晶区和无定形区的性质及

分布对聚乙烯的性能有很大影响。在结晶区内, 聚

乙烯分子链在垂直于晶面的方向上反复折叠, 形成

片晶。在无定形区内, 存在无定形分子链, 除了无序

排列的分子链, 还存在位错、 孔洞等缺陷。聚合物的

损伤断裂是一个复杂的过程, 分子链间的重排、 滑

移、 解缠及断链等过程会引发银纹和微裂纹, 最终导

图3 拉伸试验后试样的宏观形貌 致材料的整体破坏。

2.2.2 数据分析 2.3.2 扫描电镜( SEM ) 分析

对拉伸断裂时试样的最大拉力和位移数据进行 采用场发射扫描电镜对水平1试样断口形貌进

统计, 剔除了其中误差较大的数据, 结果如图 5 所 行观察, 结果如图6所示。由图6可知: 试样断口可

示。由图5可知: 试样断裂时最大拉力为 3550~ 见明显的结晶区和无定形区; 无定形区的系带分子

3850N , 强度变化较小; 拉伸试验时载荷销间距离 链被拉长, 开始解缠结, 在缺陷位置处形成了微孔

6