Page 17 - 理化检验-物理分册2024年第五期

P. 17

宋剑华, 等: 基于正交试验研究燃气用聚乙烯管道热熔接头的冷焊缺陷

方法可以检测出聚乙烯燃气管道热熔接头的冷焊缺 散, 使试验点具有代表性, 且各试验点在范围内分布

陷, 但对于冷焊缺陷严重程度的研究较少。笔者研 规律整齐, 有利于进行数据分析 [ 3 ] 。

究了燃气用聚乙烯管道热熔焊接接头冷焊缺陷的严 1.2 试样制备

重程度与焊接工艺参数, 接头力学性能、 微观结构等 使用规格( 外径×厚度) 为160mm×9.5mm 的

因素之间的关系。 聚乙烯管材, 采用正交试验设计法制备带冷焊缺陷的

热熔焊接接头。研究表明, 影响聚乙烯管道热熔焊接

1 试验设计与试样制备

接头性能的主要因素是加热板表面温度 θ 和吸热时

1.1 正交试验设计 间 t 2 [ 4 ] 。按照 TSGD2002 — 2006 《 燃气用聚乙烯管

单因素的设计、 实施与分析较简单, 但考察多个 道焊接技术规则》, 设定正常焊接工艺的水平1试样,

试验因素时, 实施全部试验的工作量较大, 并且可能 取 θ=225℃ , t 2=95s , 两个因素各取5个试验水平,

因试验条件的限制而难以进行试验。正交试验设计 其他焊接工艺参数按正常工艺保持不变, 具体为: 卷

法可以利用较少的试验次数获得较准确的试验结 边高度为1.5mm ; 焊接压力为646MPa ; 卷边到达规

果, 通过正交表安排与分析多因素试验, 使用统计学 定高度的时间为17s ; 切换时间不大于6s ; 增压时间

方法分析试验结果。正交设计表格是一种运用组合 小于7s ; 冷却时间为13s 。共制备25个试样, 试样

数学理论构造的表格, 把各试验点在范围内均匀分 制备的具体参数如表1所示 。

[ 5 ]

表1 试样制备的具体参数

水平 θ / ℃ t 2 s 水平 θ / ℃ t 2 s 水平 θ / ℃ t 2 s 水平 θ / ℃ t 2 s 水平 θ / ℃ t 2 s

/

/

/

/

/

1 225 95 6 210 95 11 195 95 16 180 95 21 165 95

2 225 85 7 210 85 12 195 85 17 180 85 22 165 85

3 225 75 8 210 75 13 195 75 18 180 75 23 165 75

4 225 65 9 210 65 14 195 65 19 180 65 24 165 65

5 225 55 10 210 55 15 195 55 20 180 55 25 165 55

微波检测参数为: 频率为6~14GHz ; 天线与试样表

2 试验结果与分析

面的距离为7mm ; x 扫查轴宽度设定为 100mm ,

2.1 冷焊程度的影响因素 分辨率设定为 10 mm ; 步进轴长度设定为 540

y

2.1.1 多频微波检测 mm , 分辨率设定为15mm 。

微波检测技术基于微波在介电材料中的传播特 2.1.2 数据分析

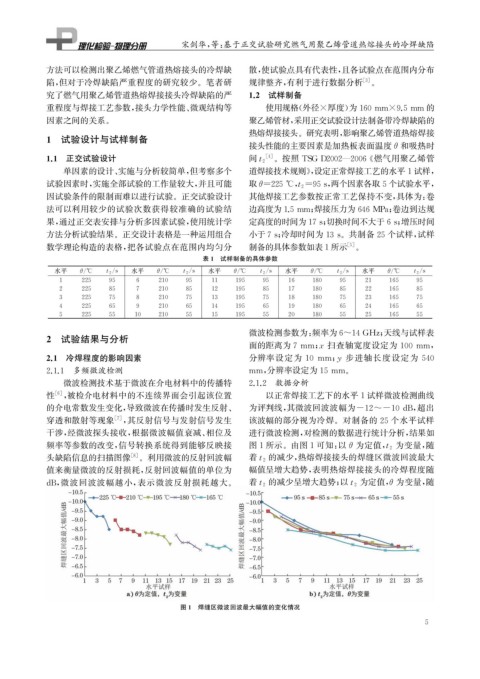

性 [ 6 ] , 被检介电材料中的不连续界面会引起该位置 以正常焊接工艺下的水平1试样微波检测曲线

的介电常数发生变化, 导致微波在传播时发生反射、 为评判线, 其微波回波波幅为-12~-10dB , 超出

穿透和散射等现象 [ 7 ] , 其反射信号与发射信号发生 该波幅的部分视为冷焊。对制备的25个水平试样

干涉, 经微波探头接收, 根据微波幅值衰减、 相位及 进行微波检测, 对检测的数据进行统计分析, 结果如

频率等参数的改变, 信号转换系统得到能够反映接 图1所示。由图1可知: 以θ 为定值, t 2 为变量, 随

头缺陷信息的扫描图像 [ 8 ] 。利用微波的反射回波幅 着 t 2 的减少, 热熔焊接接头的焊缝区微波回波最大

值来衡量微波的反射损耗, 反射回波幅值的单位为 幅值呈增大趋势, 表明热熔焊接接头的冷焊程度随

dB , 微波回波波幅越小, 表示微波反射损耗越大。 着 t 2 的减少呈增大趋势; 以 t 2 为定值, θ 为变量, 随

图1 焊缝区微波回波最大幅值的变化情况

5