Page 81 - 理化检验-物理分册2024年第三期

P. 81

杨东旭, 等: 电厂汽轮机主汽门螺栓断裂原因

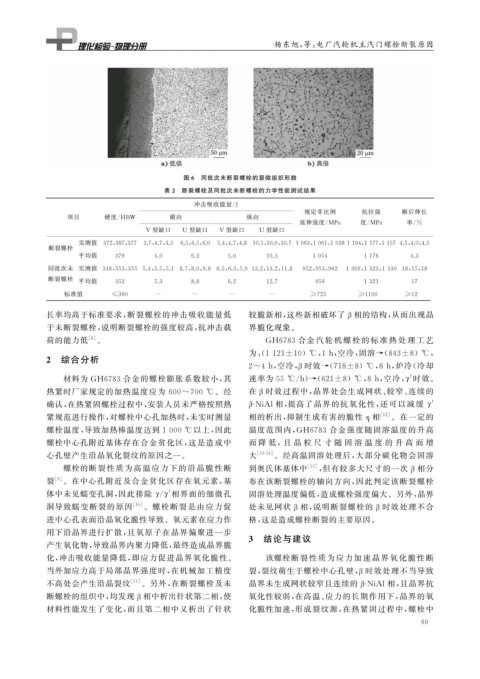

图 6 同批次未断裂螺栓的显微组织形貌

表 2 断裂螺栓及同批次未断螺栓的力学性能测试结果

冲击吸收能量 / J

规定非比例 抗拉强 断后伸长

项目 硬度 / HBW 横向 纵向

延伸强度 / MPa 度 / MPa 率 / %

V 型缺口 U 型缺口 V 型缺口 U 型缺口

实测值 372 , 387 , 377 3.7 , 4.7 , 3.5 6.5 , 6.5 , 6.0 5.4 , 4.7 , 4.8 10.1 , 10.0 , 10.7 1063 , 1061 , 10381194 , 1177 , 1157 4.5 , 4.0 , 4.5

断裂螺栓

平均值 379 4.0 6.3 5.0 10.3 1054 1176 4.3

同批次未 实测值 348 , 353 , 355 5.4 , 5.5 , 5.1 8.7 , 8.0 , 9.8 6.5 , 6.3 , 5.9 13.2 , 13.2 , 11.8 952 , 953 , 962 1309 , 1323 , 1330 18 , 15 , 18

断裂螺栓 平均值 352 5.3 8.8 6.2 12.7 956 1321 17

标准值 ≤360 - - - - ≥725 ≥1100 ≥12

长率均高于标准要求, 断裂螺栓的冲击吸收能量低 较脆新相, 这些新相破坏了 β 相的结构, 从而出现晶

于未断裂螺栓, 说明断裂螺栓的强度较高, 抗冲击载 界脆化现象。

荷的能力低 [ 8 ] 。 GH6783 合金 汽 轮 机 螺 栓 的 标 准 热 处 理 工 艺

为:( 1121±10 ) ℃ , 1h , 空冷, 固溶 → ( 843±8 ) ℃ ,

2 综合分析

2~4h , 空冷, 时效 → ( 718±8 ) ℃ , 8h , 炉冷( 冷却

β

材料为 GH6783 合金的螺栓膨胀系数较小, 其 速率为 55 ℃ / h ) → ( 621±8 ) ℃ , 8h , 空冷, γ' 时效。

热紧时厂家规定的加热温度应为 600~700 ℃ 。经 在 β 时效过程中, 晶界处会生成网状、 较窄、 连续的

确认, 在热紧固螺栓过程中, 安装人员未严格按照热 β -NiAl相, 提高了晶界的抗氧化性, 还可以减缓 γ'

紧规范进行操作, 对螺栓中心孔加热时, 未实时测量 相的析出, 抑制生成有害的脆性 η 相 [ 12 ] 。在一定的

螺栓温度, 导致加热棒温度达到 1000 ℃ 以上, 因此 温度范围内, GH6783 合金强度随固溶温度的升高

螺栓中心孔附近基体存在合金贫化区, 这是造成中 而 降 低, 且 晶 粒 尺 寸 随 固 溶 温 度 的 升 高 而 增

心孔壁产生沿晶氧化裂纹的原因之一。 大 [ 13-14 ] 。经高温固溶处理后, 大部分碳化物会固溶

螺栓的断裂性质为高温应力下的沿晶脆 性断 到奥氏体基体中 [ 15 ] , 但有较多大尺寸的一次 相分

β

裂 [ 9 ] 。在中心孔附近及合金贫化区存在氧元素, 基 布在该断裂螺栓的轴向方向, 因此判定该断裂螺栓

体中未见蠕变孔洞, 因此排除 γ / γ' 相界面的细微孔 固溶处理温度偏低, 造成螺栓强度偏大。另外, 晶界

洞导致蠕变断裂的原因 [ 10 ] 。螺栓断裂是由应力促 处未见网状 相, 说明断裂螺栓的 时效处理不合

β β

进中心孔表面沿晶氧化脆性导致。氧元素在应力作 格, 这是造成螺栓断裂的主要原因。

用下沿晶界进行扩散, 且氧原子在晶界偏聚进一步

产生氧化物, 导致晶界内聚力降低, 最终造成晶界脆 3 结论与建议

化, 冲击吸收能量降低, 即应力促进晶界氧化脆性。 该螺栓断裂性质为应力加速晶界氧化脆性断

当外加应力高于局部晶界强度时, 在机械加工精度 裂, 裂纹萌生于螺栓中心孔壁, 时效处理不当导致

β

不高处会产生沿晶裂纹 [ 11 ] 。另外, 在断裂螺栓及未 晶界未生成网状较窄且连续的 -NiAl相, 且晶界抗

β

断螺栓的组织中, 均发现 相中析出针状第二相, 使 氧化性较弱, 在高温、 应力的长期作用下, 晶界的氧

β

材料性能发生了变化, 而且第二相中又析出了针状 化脆性加速, 形成裂纹源, 在热紧固过程中, 螺栓中

6 9