Page 77 - 理化检验-物理分册2024年第三期

P. 77

赵海生, 等: DC03 钢点焊未焊合缺陷的产生原因

1.2 力学性能测试

试样 1 , 2 的力学性能测试结果如表 2 所示。由

表2 可知: 试样 1 的屈服强度较高, 抗拉强度较高,

断后伸长率偏低。屈服强度与晶粒饼形度和平整工

艺相关, 对焊接性能不产生直接影响, 而抗拉强度和

断后伸长率受材料的化学成分和组织的影响, 高强

度、 低塑性的材料在冲压变形时易产生加工硬化现

象, 使材料的硬度变大。

表 2 试样 1 , 2 的力学性能测试结果

试样 屈服强 抗拉强 断后伸 加工硬化 塑性应

编号 度 / MPa 度 / MPa 长率 / % 指数 变比

1 195 338 35.0 0.218 1.587

2 185 316 41.5 0.205 1.592

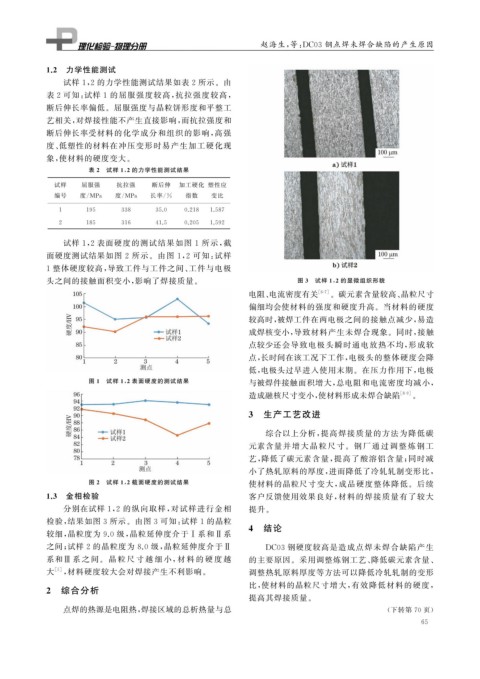

试样 1 , 2 表面硬度的测试结果如图 1 所示, 截

面硬度测试结果如图 2 所示。由图 1 , 2 可知: 试样

1 整体硬度较高, 导致工件与工件之间、 工件与电极

头之间的接触面积变小, 影响了焊接质量。 图 3 试样 1 , 2 的显微组织形貌

电阻、 电流密度有关 [ 6-7 ] 。碳元素含量较高、 晶粒尺寸

偏细均会使材料的强度和硬度升高。当材料的硬度

较高时, 被焊工件在两电极之间的接触点减少, 易造

成焊核变小, 导致材料产生未焊合现象。同时, 接触

点较少还会导致电极头瞬时通电放热不均, 形成软

点, 长时间在该工况下工作, 电极头的整体硬度会降

低, 电极头过早进入使用末期。在压力作用下, 电极

图 1 试样 1 , 2 表面硬度的测试结果 与被焊件接触面积增大, 总电阻和电流密度均减小,

造成融核尺寸变小, 使材料形成未焊合缺陷 [ 8-9 ] 。

3 生产工艺改进

综合以上分析, 提高焊接质量的方法为降低碳

元素含量并增大晶粒尺寸。钢厂通过调整炼钢工

艺, 降低了碳元素含量, 提高了酸溶铝含量; 同时减

小了热轧原料的厚度, 进而降低了冷轧轧制变形比,

图 2 试样 1 , 2 截面硬度的测试结果 使材料的晶粒尺寸变大, 成品硬度整体降低。后续

1.3 金相检验 客户反馈使用效果良好, 材料的焊接质量有了较大

分别在试样 1 , 2 的纵向取样, 对试样进行金相 提升。

检验, 结果如图 3 所示。由图 3 可知: 试样 1 的晶粒

较细, 晶粒度为 9.0 级, 晶粒延伸度介于 Ⅰ 系和 Ⅱ 系 4 结论

DC03 钢硬度较高是造成点焊未焊合缺陷产生

之间; 试样 2 的晶粒度为 8.0 级, 晶粒延伸度介于 Ⅱ

系和 Ⅲ 系 之 间。 晶 粒 尺 寸 越 细 小, 材 料 的 硬 度 越 的主要原因。采用调整炼钢工艺、 降低碳元素含量、

大 [ 5 ] , 材料硬度较大会对焊接产生不利影响。 调整热轧原料厚度等方法可以降低冷轧轧制的变形

比, 使材料的晶粒尺寸增大, 有效降低材料的硬度,

2 综合分析

提高其焊接质量。

点焊的热源是电阻热, 焊接区域的总析热量与总 ( 下转第 70 页)

6 5