Page 79 - 理化检验-物理分册2023年第十一期

P. 79

骆玉城, 等: 离合器减振弹簧断裂原因

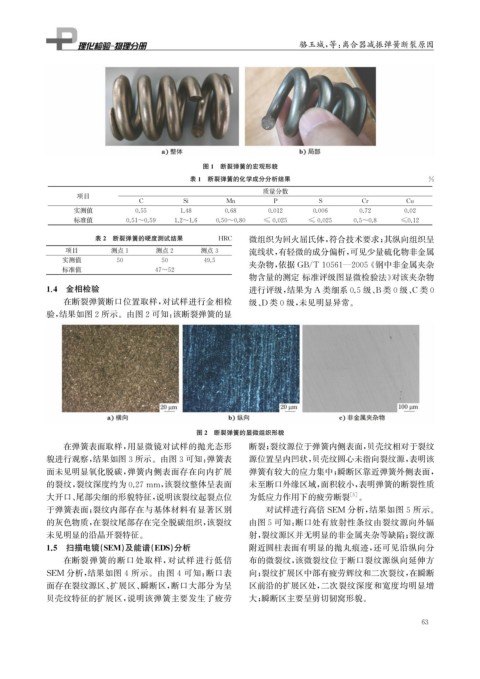

图1 断裂弹簧的宏观形貌

表1 断裂弹簧的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Cu

实测值 0.55 1.48 0.68 0.012 0.006 0.72 0.02

标准值 0.51~0.59 1.2~1.6 0.50~0.80 ≤0.025 ≤0.025 0.5~0.8 ≤0.12

表2 断裂弹簧的硬度测试结果 HRC 微组织为回火屈氏体, 符合技术要求; 其纵向组织呈

项目 测点1 测点2 测点3 流线状, 有轻微的成分偏析, 可见少量硫化物非金属

实测值 50 50 49.5 夹杂物, 依据 GB / T10561 — 2005 《 钢中非金属夹杂

标准值 47~52

物含量的测定 标准评级图显微检验法》 对该夹杂物

1.4 金相检验 进行评级, 结果为 A 类细系0.5级、 B类0级、 C类0

在断裂弹簧断口位置取样, 对试样进行金相检 级、 D 类0级, 未见明显异常。

验, 结果如图2所示。由图2可知: 该断裂弹簧的显

图2 断裂弹簧的显微组织形貌

在弹簧表面取样, 用显微镜对试样的抛光态形 断裂; 裂纹源位于弹簧内侧表面, 贝壳纹相对于裂纹

貌进行观察, 结果如图3所示。由图3可知: 弹簧表 源位置呈内凹状, 贝壳纹圆心未指向裂纹源, 表明该

面未见明显氧化脱碳, 弹簧内侧表面存在向内扩展 弹簧有较大的应力集中; 瞬断区靠近弹簧外侧表面,

的裂纹, 裂纹深度约为0.27mm , 该裂纹整体呈表面 未至断口外缘区域, 面积较小, 表明弹簧的断裂性质

大开口、 尾部尖细的形貌特征, 说明该裂纹起裂点位 为低应力作用下的疲劳断裂 [ 5 ] 。

于弹簧表面; 裂纹内部存在与基体材料有显著区别 对试样进行高倍 SEM 分析, 结果如图5所示。

的灰色物质, 在裂纹尾部存在完全脱碳组织, 该裂纹 由图5可知: 断口处有放射性条纹由裂纹源向外辐

未见明显的沿晶开裂特征。 射, 裂纹源区并无明显的非金属夹杂等缺陷; 裂纹源

1.5 扫描电镜( SEM ) 及能谱( EDS ) 分析 附近圆柱表面有明显的抛丸痕迹, 还可见沿纵向分

在断裂弹簧的断口处取样, 对试样进行低倍 布的微裂纹, 该微裂纹位于断口裂纹源纵向延伸方

SEM 分析, 结果如图 4 所示。由图 4 可知: 断口表 向; 裂纹扩展区中部有疲劳辉纹和二次裂纹, 在瞬断

面存在裂纹源区、 扩展区、 瞬断区, 断口大部分为呈 区前沿的扩展区处, 二次裂纹深度和宽度均明显增

贝壳纹特征的扩展区, 说明该弹簧主要发生了疲劳 大; 瞬断区主要呈剪切韧窝形貌。

3

6