Page 81 - 理化检验-物理分册2023年第十一期

P. 81

骆玉城, 等: 离合器减振弹簧断裂原因

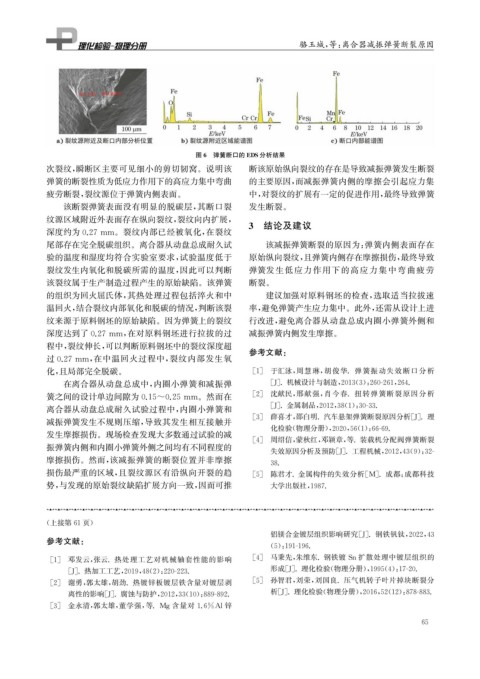

图6 弹簧断口的 EDS分析结果

次裂纹, 瞬断区主要可见细小的剪切韧窝。说明该 断该原始纵向裂纹的存在是导致减振弹簧发生断裂

弹簧的断裂性质为低应力作用下的高应力集中弯曲 的主要原因, 而减振弹簧内侧的摩擦会引起应力集

疲劳断裂, 裂纹源位于弹簧内侧表面。 中, 对裂纹的扩展有一定的促进作用, 最终导致弹簧

该断裂弹簧表面没有明显的脱碳层, 其断口裂 发生断裂。

纹源区域附近外表面存在纵向裂纹, 裂纹向内扩展, 3 结论及建议

深度约为0.27mm 。裂纹内部已经被氧化, 在裂纹

尾部存在完全脱碳组织。离合器从动盘总成耐久试 该减振弹簧断裂的原因为: 弹簧内侧表面存在

验的温度和湿度均符合实验室要求, 试验温度低于 原始纵向裂纹, 且弹簧内侧存在摩擦损伤, 最终导致

裂纹发生内氧化和脱碳所需的温度, 因此可以判断 弹簧发生低应力作用下的高应力集中弯曲疲劳

该裂纹属于生产制造过程产生的原始缺陷。该弹簧 断裂。

的组织为回火屈氏体, 其热处理过程包括淬火和中 建议加强对原料钢坯的检查, 选取适当拉拔速

温回火, 结合裂纹内部氧化和脱碳的情况, 判断该裂 率, 避免弹簧产生应力集中。此外, 还需从设计上进

纹来源于原料钢坯的原始缺陷。因为弹簧上的裂纹 行改进, 避免离合器从动盘总成内圈小弹簧外侧和

深度达到了0.27mm , 在对原料钢坯进行拉拔的过 减振弹簧内侧发生摩擦。

程中, 裂纹伸长, 可以判断原料钢坯中的裂纹深度超

参考文献:

过0.27mm , 在中温回火过程中, 裂纹内部发生氧

化, 且局部完全脱碳。 [ 1 ] 于汇泳, 周慧琳, 胡俊华.弹簧振动失效断口分析

在离合器从动盘总成中, 内圈小弹簧和减振弹 [ J ] . 机械设计与制造, 2013 ( 3 ): 260-261 , 264.

[ 2 ] 沈献民, 邢献强, 肖今春.扭转弹簧断裂原因分析

簧之间的设计单边间隙为0.15~0.25mm 。然而在

离合器从动盘总成耐久试验过程中, 内圈小弹簧和 [ J ] . 金属制品, 2012 , 38 ( 1 ): 30-33.

[ 3 ] 薛喜才, 邵白明. 汽车悬架弹簧断裂原因分析[ J ] . 理

减振弹簧发生不规则压缩, 导致其发生相互接触并

化检验( 物理分册), 2020 , 56 ( 1 ): 66-69.

发生摩擦损伤。现场检查发现大多数通过试验的减

[ 4 ] 周绍信, 蒙秋红, 邓颖章, 等. 装载机分配阀弹簧断裂

振弹簧内侧和内圈小弹簧外侧之间均有不同程度的

失效原因分析及预防[ J ] . 工程机械, 2012 , 43 ( 9 ): 32-

摩擦损伤。然而, 该减振弹簧的断裂位置并非摩擦

38.

损伤最严重的区域, 且裂纹源区有沿纵向开裂的趋 [ 5 ] 陈君才. 金属构件的失效分析[ M ] . 成都: 成都科技

势, 与发现的原始裂纹缺陷扩展方向一致, 因而可推 大学出版社, 1987.

( 上接第61页)

参考文献: 铝镁合金镀层组织影响研究[ J ] . 钢铁钒钛, 2022 , 43

( 5 ): 191-196.

[ 4 ] 马秉先, 朱维东. 钢铁镀 Sn扩散处理中镀层组织的

[ 1 ] 邓发云, 张云. 热处理工艺对机械轴套性能的影响

形成[ J ] . 理化检验( 物理分册), 1995 ( 4 ): 17-20.

[ J ] . 热加工工艺, 2019 , 48 ( 2 ): 220-223.

[ 2 ] 谢勇, 郭太雄, 胡劲. 热镀锌板镀层铁含量对镀层剥 [ 5 ] 孙智君, 刘荣, 刘国良. 压气机转子叶片掉块断裂分

离性的影响[ J ] . 腐蚀与防护, 2012 , 33 ( 10 ): 889-892. 析[ J ] . 理化检验( 物理分册), 2016 , 52 ( 12 ): 878-883.

[ 3 ] 金永清, 郭太雄, 董学强, 等.M g 含量对 1.6%Al锌

5

6