Page 79 - 理化检验-物理分册2023年第九期

P. 79

高靖靖, 等: 17-4PH 不锈钢高锁螺母裂纹产生的原因

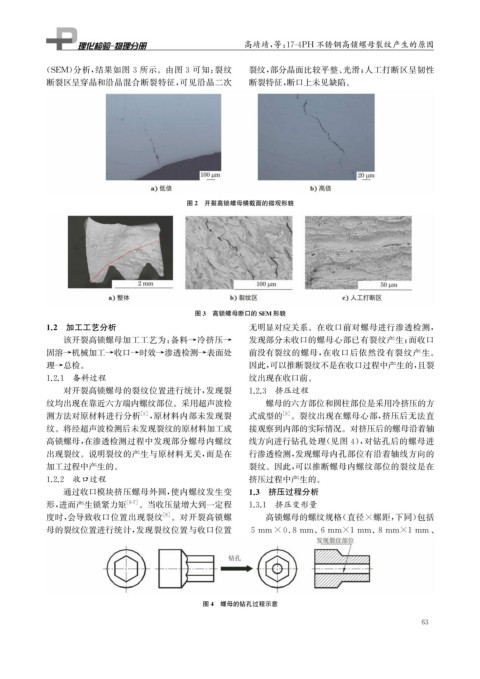

( SEM ) 分析, 结果如图 3 所示。由图 3 可知: 裂纹 裂纹, 部分晶面比较平整、 光滑; 人工打断区呈韧性

断裂区呈穿晶和沿晶混合断裂特征, 可见沿晶二次 断裂特征, 断口上未见缺陷。

图2 开裂高锁螺母横截面的微观形貌

图3 高锁螺母断口的SEM 形貌

1.2 加工工艺分析 无明显对应关系。在收口前对螺母进行渗透检测,

发现部分未收口的螺母心部已有裂纹产生; 而收口

该开裂高锁螺母加工工艺为: 备料→冷挤压→

固溶→机械加工→收口→时效→渗透检测→表面处 前没有裂纹的螺母, 在收口后依然没有裂纹产生。

理→总检。 因此, 可以推断裂纹不是在收口过程中产生的, 且裂

1.2.1 备料过程 纹出现在收口前。

对开裂高锁螺母的裂纹位置进行统计, 发现裂 1.2.3 挤压过程

纹均出现在靠近六方端内螺纹部位。采用超声波检 螺母的六方部位和圆柱部位是采用冷挤压的方

测方法对原材料进行分析 [ 5 ] , 原材料内部未发现裂 式成型的 [ 9 ] 。裂纹出现在螺母心部, 挤压后无法直

纹。将经超声波检测后未发现裂纹的原材料加工成 接观察到内部的实际情况。对挤压后的螺母沿着轴

高锁螺母, 在渗透检测过程中发现部分螺母内螺纹 线方向进行钻孔处理( 见图 4 ), 对钻孔后的螺母进

出现裂纹。说明裂纹的产生与原材料无关, 而是在 行渗透检测, 发现螺母内孔部位有沿着轴线方向的

加工过程中产生的。 裂纹。因此, 可以推断螺母内螺纹部位的裂纹是在

1.2.2 收口过程 挤压过程中产生的。

通过收口模块挤压螺母外圆, 使内螺纹发生变 1.3 挤压过程分析

形, 进而产生锁紧力矩 [ 6-7 ] 。当收压量增大到一定程 1.3.1 挤压变形量

度时, 会导致收口位置出现裂纹 [ 8 ] 。对开裂高锁螺 高锁螺母的螺纹规格( 直径×螺距, 下同) 包括

母的裂纹位置进行统计, 发现裂纹位置与收口位置 5mm×0.8mm 、 6mm×1mm 、 8mm×1mm 、

图4 螺母的钻孔过程示意

3

6