Page 83 - 理化检验-物理分册2023年第九期

P. 83

陈 猛, 等: 某井钻杆接头断裂原因

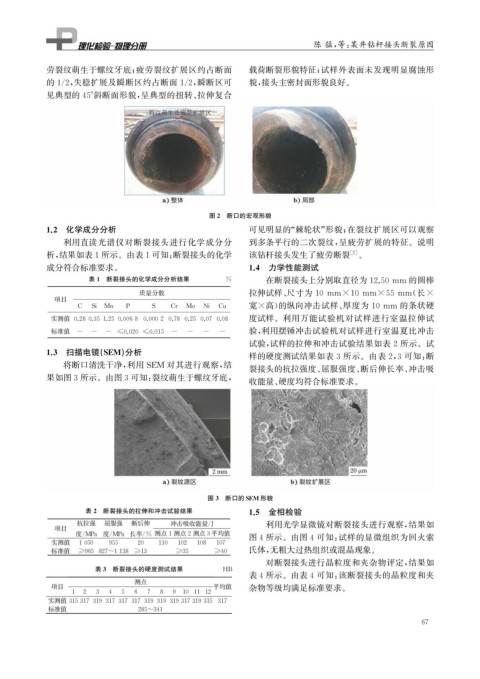

劳裂纹萌生于螺纹牙底; 疲劳裂纹扩展区约占断面 载荷断裂形貌特征; 试样外表面未发现明显腐蚀形

的1 / 2 , 失稳扩展及瞬断区约占断面1 / 2 , 瞬断区可 貌, 接头主密封面形貌良好。

见典型的45° 斜断面形貌, 呈典型的扭转、 拉伸复合

图2 断口的宏观形貌

1.2 化学成分分析 可见明显的“ 棘轮状” 形貌; 在裂纹扩展区可以观察

利用直读光谱仪对断裂接头进行化学成分分 到多条平行的二次裂纹, 呈疲劳扩展的特征。说明

析, 结果如表1所示。由表1可知: 断裂接头的化学 该钻杆接头发生了疲劳断裂 [ 2 ] 。

成分符合标准要求。 1.4 力学性能测试

表1 断裂接头的化学成分分析结果 % 在断裂接头上分别取直径为12.50mm 的圆棒

质量分数 拉伸试样、 尺寸为 10mm×10mm×55mm ( 长 ×

项目

C Si Mn P S Cr Mo Ni Cu 宽×高) 的纵向冲击试样、 厚度为10mm 的条状硬

度试样。利用万能试验机对试样进行室温拉伸试

实测值 0.280.351.250.0068 0.0002 0.78 0.25 0.07 0.08

标准值 - - - ≤0.020 ≤0.015 - - - - 验, 利用摆锤冲击试验机对试样进行室温夏比冲击

试验, 试样的拉伸和冲击试验结果如表2所示。试

1.3 扫描电镜( SEM ) 分析 样的硬度测试结果如表3所示。由表2 , 3可知: 断

将断口清洗干净, 利用 SEM 对其进行观察, 结

裂接头的抗拉强度、 屈服强度、 断后伸长率、 冲击吸

果如图3所示。由图3可知: 裂纹萌生于螺纹牙底,

收能量、 硬度均符合标准要求。

图3 断口的SEM 形貌

表2 断裂接头的拉伸和冲击试验结果 1.5 金相检验

抗拉强 屈服强 断后伸 冲击吸收能量 / J 利用光学显微镜对断裂接头进行观察, 结果如

项目

度 / MPa 度 / MPa 长率 / % 测点1测点2测点3平均值 图4所示。由图4可知: 试样的显微组织为回火索

实测值 1050 955 20 110 102 108 107

标准值 ≥965 827~1138 ≥13 ≥35 ≥40 氏体, 无粗大过热组织或混晶现象。

对断裂接头进行晶粒度和夹杂物评定, 结果如

表3 断裂接头的硬度测试结果 HB

表4所示。由表4可知: 该断裂接头的晶粒度和夹

测点

项目 平均值 杂物等级均满足标准要求。

1 2 3 4 5 6 7 8 9 10 11 12

实测值 315317319317317317319319319317319315 317

标准值 285~341

7

6