Page 80 - 理化检验-物理分册2023年第九期

P. 80

高靖靖, 等: 17-4PH 不锈钢高锁螺母裂纹产生的原因

10mm×1.25 mm 、 12 mm×1.25 mm 、 14 mm× 为 10mm×1.25mm 的螺母, 其中有 7 个批次的

1.5mm 、 16mm×1.5mm 共 7 种, 其中仅规格为 螺母 有 裂 纹 产 生, 10 个 批 次 的 螺 母 没 有 裂 纹

8mm×1mm 和10mm×1.25mm 的螺母中存在 产生。

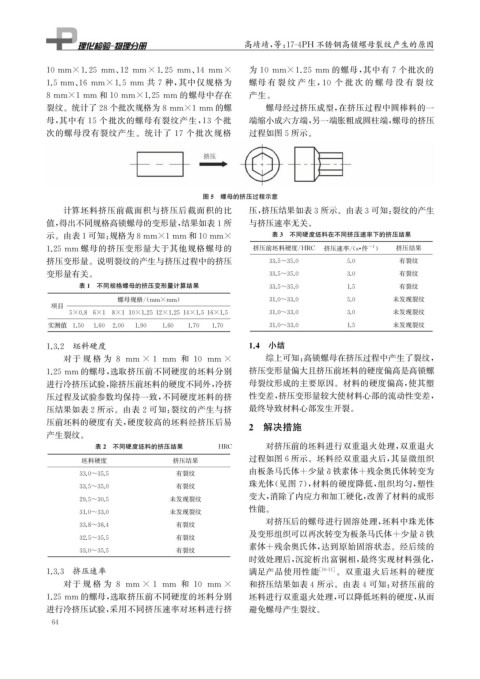

裂纹。统计了28个批次规格为8mm×1mm 的螺 螺母经过挤压成型, 在挤压过程中圆棒料的一

母, 其中有 15 个批次的螺母有裂纹产生, 13 个批 端缩小成六方端, 另一端胀粗成圆柱端, 螺母的挤压

次的螺母没有裂纹产生。统计了 17 个批次规格 过程如图5所示。

图5 螺母的挤压过程示意

计算坯料挤压前截面积与挤压后截面积的比 压, 挤压结果如表3所示。由表3可知: 裂纹的产生

值, 得出不同规格高锁螺母的变形量, 结果如表1所 与挤压速率无关。

表3 不同硬度坯料在不同挤压速率下的挤压结果

示。由表1可知: 规格为8mm×1mm 和10mm×

1.25mm 螺母的挤压变形量大于其他规格螺母的 挤压前坯料硬度 / HRC 挤压速率 /( s · 件 -1 ) 挤压结果

挤压变形量。说明裂纹的产生与挤压过程中的挤压 33.5~35.0 5.0 有裂纹

变形量有关。 33.5~35.0 3.0 有裂纹

表1 不同规格螺母的挤压变形量计算结果 33.5~35.0 1.5 有裂纹

螺母规格 /( mm×mm ) 31.0~33.0 5.0 未发现裂纹

项目

5×0.8 6×1 8×110×1.2512×1.2514×1.516×1.5 31.0~33.0 3.0 未发现裂纹

实测值 1.50 1.60 2.00 1.90 1.60 1.70 1.70 31.0~33.0 1.5 未发现裂纹

1.3.2 坯料硬度 1.4 小结

对于 规 格 为 8 mm ×1 mm 和 10 mm × 综上可知: 高锁螺母在挤压过程中产生了裂纹,

1.25mm 的螺母, 选取挤压前不同硬度的坯料分别 挤压变形量偏大且挤压前坯料的硬度偏高是高锁螺

进行冷挤压试验, 除挤压前坯料的硬度不同外, 冷挤 母裂纹形成的主要原因。材料的硬度偏高, 使其塑

压过程及试验参数均保持一致, 不同硬度坯料的挤 性变差, 挤压变形量较大使材料心部的流动性变差,

压结果如表2所示。由表2可知: 裂纹的产生与挤 最终导致材料心部发生开裂。

压前坯料的硬度有关, 硬度较高的坯料经挤压后易

2 解决措施

产生裂纹。

表2 不同硬度坯料的挤压结果 HRC 对挤压前的坯料进行双重退火处理, 双重退火

坯料硬度 挤压结果 过程如图6所示。坯料经双重退火后, 其显微组织

有裂纹 由板条马氏体+少量δ铁素体+残余奥氏体转变为

33.0~35.5

有裂纹 珠光体( 见图 7 ), 材料的硬度降低, 组织均匀, 塑性

33.5~35.0

变大, 消除了内应力和加工硬化, 改善了材料的成形

29.5~30.5 未发现裂纹

31.0~33.0 未发现裂纹 性能。

对挤压后的螺母进行固溶处理, 坯料中珠光体

33.8~36.4 有裂纹

及变形组织可以再次转变为板条马氏体+少量δ铁

32.5~35.5 有裂纹

素体+残余奥氏体, 达到原始固溶状态。经后续的

33.0~35.5 有裂纹

时效处理后, 沉淀析出富铜相, 最终实现材料强化,

1.3.3 挤压速率 满足产品使用性能 [ 10-11 ] 。双重退火后坯料的硬度

对于 规 格 为 8 mm ×1 mm 和 10 mm × 和挤压结果如表4所示。由表4可知: 对挤压前的

1.25mm 的螺母, 选取挤压前不同硬度的坯料分别 坯料进行双重退火处理, 可以降低坯料的硬度, 从而

进行冷挤压试验, 采用不同挤压速率对坯料进行挤 避免螺母产生裂纹。

6 4