Page 61 - 理化检验-物理分册2023年第七期

P. 61

赵晨迪, 等: 某型飞机襟翼导轨支架开裂原因

征, 为裂纹的瞬断区。说明该支架的裂纹应是从下

端拐点尖角处起源, 向内部疲劳扩展, 最终在铆钉孔 2 有限元分析

附近发生瞬时断裂, 呈疲劳断裂特征。 根据中国航空材料手册, 2A12铝合金的弹性模

1.4 硬度测试 量为 7.5×10 MPa , 泊松比为 0.33 , 屈服强度为

5

对全新支架和开裂支架的表面进行显微硬度测 325MPa , 抗 拉 强 度 为 470 MPa , 断 后 伸 长 率 为

试, 结果如表2所示, 可见全新支架和开裂支架表面 14.3% 。利用有限元仿真软件对襟翼导轨支架的受

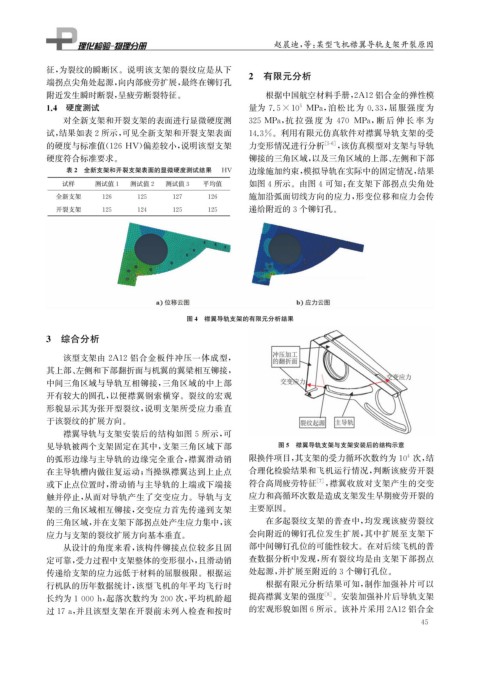

的硬度与标准值( 126HV ) 偏差较小, 说明该型支架 力变形情况进行分析 [ 5-6 ] , 该仿真模型对支架与导轨

硬度符合标准要求。 铆接的三角区域, 以及三角区域的上部、 左侧和下部

表2 全新支架和开裂支架表面的显微硬度测试结果 HV 边缘施加约束, 模拟导轨在实际中的固定情况, 结果

试样 测试值1 测试值2 测试值3 平均值 如图4所示。由图4可知: 在支架下部拐点尖角处

全新支架 126 125 127 126 施加沿弧面切线方向的应力, 形变位移和应力会传

开裂支架 125 124 125 125 递给附近的3个铆钉孔。

图4 襟翼导轨支架的有限元分析结果

3 综合分析

该型支架由 2A12 铝合金板件冲压一体成型,

其上部、 左侧和下部翻折面与机翼的翼梁相互铆接,

中间三角区域与导轨互相铆接, 三角区域的中上部

开有较大的圆孔, 以便襟翼钢索横穿。裂纹的宏观

形貌显示其为张开型裂纹, 说明支架所受应力垂直

于该裂纹的扩展方向。

襟翼导轨与支架安装后的结构如图5所示, 可

见导轨被两个支架固定在其中, 支架三角区域下部 图5 襟翼导轨支架与支架安装后的结构示意

的弧形边缘与主导轨的边缘完全重合, 襟翼滑动销 限换件项目, 其支架的受力循环次数约为10 次, 结

4

在主导轨槽内做往复运动; 当操纵襟翼达到上止点 合理化检验结果和飞机运行情况, 判断该疲劳开裂

或下止点位置时, 滑动销与主导轨的上端或下端接 符合高周疲劳特征 [ 7 ] , 襟翼收放对支架产生的交变

触并停止, 从而对导轨产生了交变应力。导轨与支 应力和高循环次数是造成支架发生早期疲劳开裂的

架的三角区域相互铆接, 交变应力首先传递到支架 主要原因。

的三角区域, 并在支架下部拐点处产生应力集中, 该 在多起裂纹支架的普查中, 均发现该疲劳裂纹

应力与支架的裂纹扩展方向基本垂直。 会向附近的铆钉孔位发生扩展, 其中扩展至支架下

从设计的角度来看, 该构件铆接点位较多且固 部中间铆钉孔位的可能性较大。在对后续飞机的普

定可靠, 受力过程中支架整体的变形很小, 且滑动销 查数据分析中发现, 所有裂纹均是由支架下部拐点

传递给支架的应力远低于材料的屈服极限。根据运 处起源, 并扩展至附近的3个铆钉孔位。

行机队的历年数据统计, 该型飞机的年平均飞行时 根据有限元分析结果可知, 制作加强补片可以

长约为1000h , 起落次数约为200次, 平均机龄超 提高襟翼支架的强度 [ 8 ] 。安装加强补片后导轨支架

过17a , 并且该型支架在开裂前未列入检查和按时 的宏观形貌如图6所示。该补片采用2A12铝合金

4 5