Page 56 - 理化检验-物理分册2023年第七期

P. 56

张志达, 等: 汽轮机用20Cr1Mo1VNbTiB钢高温双头螺柱断裂原因

裂螺柱位于高压内缸进气侧接合面, 断裂位置为内、 糙, 呈颗粒状, 可见人字形条纹形貌; 断口处可见裂纹

外螺纹旋合的第一扣螺牙根部, 距离螺纹侧端面约 源区、 裂纹扩展区和瞬断区, 人字形条纹收敛于裂纹

为160mm 。笔者对该断裂螺柱进行一系列理化检 源区, 工艺孔及外侧剪切唇弧形法向方向为裂纹扩展

验, 查明了其断裂原因, 并提出了改进建议, 以避免 方向, 外侧剪切唇处为瞬断区, 断口呈脆性断裂特征。

该类事故再次发生。 1.2 化学成分分析

在螺柱断口截面处取样, 根据 GB / T4336 —

1 理化检验

2016 《 碳素钢和中低合金钢 多元素含量的测定 火

1.1 宏观观察 花放电原子发射光谱法( 常规法)》 对试样进行化学

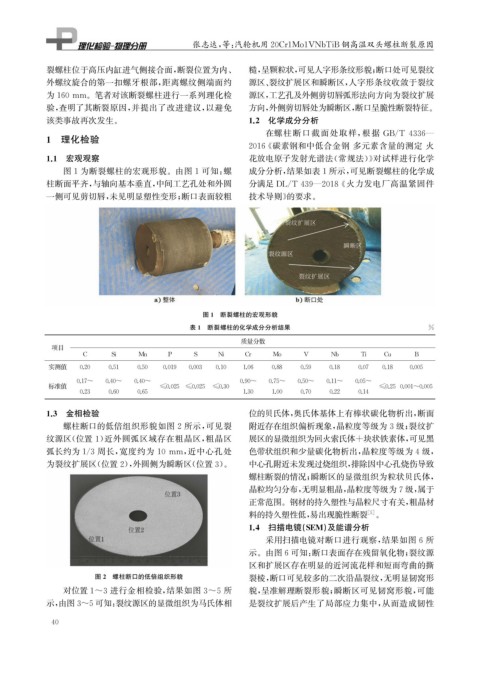

图1为断裂螺柱的宏观形貌。由图1可知: 螺 成分分析, 结果如表1所示, 可见断裂螺柱的化学成

柱断面平齐, 与轴向基本垂直, 中间工艺孔处和外圆 分满足 DL / T439 — 2018 《 火力发电厂高温紧固件

一侧可见剪切唇, 未见明显塑性变形; 断口表面较粗 技术导则》 的要求。

图1 断裂螺柱的宏观形貌

表1 断裂螺柱的化学成分分析结果 %

质量分数

项目

C Si Mn P S Ni Cr Mo V Nb Ti Cu B

实测值 0.20 0.51 0.50 0.019 0.003 0.10 1.06 0.88 0.59 0.18 0.07 0.18 0.005

0.17~ 0.40~ 0.40~ 0.90~ 0.75~ 0.50~ 0.11~ 0.05~

标准值 ≤0.025 ≤0.025 ≤0.30 ≤0.25 0.001~0.005

0.23 0.60 0.65 1.30 1.00 0.70 0.22 0.14

1.3 金相检验 位的贝氏体, 奥氏体基体上有棒状碳化物析出, 断面

螺柱断口的低倍组织形貌如图2所示, 可见裂 附近存在组织偏析现象, 晶粒度等级为3级; 裂纹扩

纹源区( 位置1 ) 近外圆弧区域存在粗晶区, 粗晶区 展区的显微组织为回火索氏体+块状铁素体, 可见黑

弧长约为1 / 3周长, 宽度约为 10mm , 近中心孔处 色带状组织和少量碳化物析出, 晶粒度等级为4级,

为裂纹扩展区( 位置2 ), 外圆侧为瞬断区( 位置3 )。 中心孔附近未发现过烧组织, 排除因中心孔烧伤导致

螺柱断裂的情况; 瞬断区的显微组织为粒状贝氏体,

晶粒均匀分布, 无明显粗晶, 晶粒度等级为7级, 属于

正常范围。钢材的持久塑性与晶粒尺寸有关, 粗晶材

[ 5 ]

料的持久塑性低, 易出现脆性断裂 。

1.4 扫描电镜( SEM ) 及能谱分析

采用扫描电镜对断口进行观察, 结果如图6所

示。由图6可知: 断口表面存在残留氧化物; 裂纹源

区和扩展区存在明显的近河流花样和短而弯曲的撕

图2 螺柱断口的低倍组织形貌 裂棱, 断口可见较多的二次沿晶裂纹, 无明显韧窝形

对位置1~3进行金相检验, 结果如图3~5所 貌, 呈准解理断裂形貌; 瞬断区可见韧窝形貌, 可能

示, 由图3~5可知: 裂纹源区的显微组织为马氏体相 是裂纹扩展后产生了局部应力集中, 从而造成韧性

4 0