Page 88 - 理化检验-物理分册2022年第九期

P. 88

张 强, 等: 前悬挂油缸活塞杆断裂原因

结果如表 2 所 示, 由 表 2 可 知: 试 样 的 抗 拉 强 度、

屈服强度均低于 GB / T3077 — 2015 标准和厂方技

术要求, 冲 击 吸 收 能 量 满 足 GB / T3077 — 2015 的

要求。

表 2 油缸活塞杆的力学性能测试结果

抗拉强度 / 屈服强度 / 断后伸长率 / 断面 冲击吸收

项目

MPa MPa % 收缩率 / % 能量 / J

实测值 794 521 23 69 平均值 54

标准值 ≥980 ≥835 ≥12 ≥40 ≥39

1.4 硬度及硬化层深度测试

在活塞杆的表面感应淬火区及内部裂纹扩展区

分别取样进行洛氏硬度测试。测试结果为: 活塞杆

断口表面感应淬火区硬度为 40~43HRC 。离开表

面感应淬 火 区 硬 度 迅 速 降 低, 裂 纹 扩 展 区 硬 度 为

21~25HRC , 活塞杆心部硬度约为 19~22 HRC 。

根据设计 要 求, 活 塞 杆 表 面 淬 硬 层 硬 度 应 不 小 于

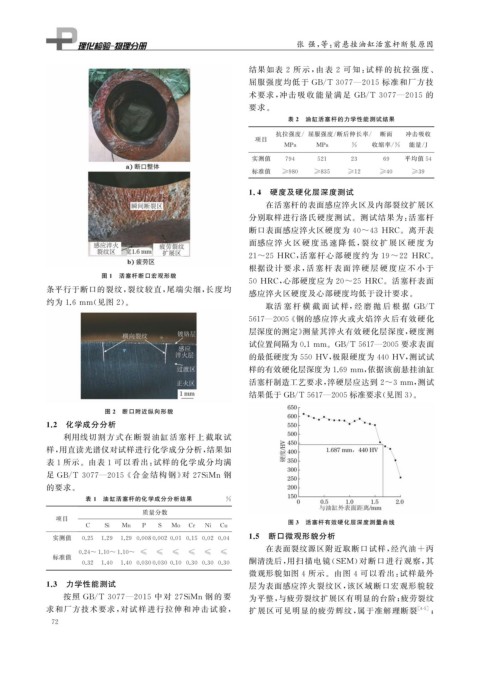

图 1 活塞杆断口宏观形貌

50HRC , 心部硬度应为 20~25HRC 。活塞杆表面

条平行于断口的裂纹, 裂纹较直, 尾端尖细, 长度均

感应淬火区硬度及心部硬度均低于设计要求。

约为 1.6mm ( 见图 2 )。

取活 塞 杆 横 截 面 试 样, 经 磨 抛 后 根 据 GB / T

5617 — 2005 《 钢的感应淬火或火焰淬火后有效硬化

层深度的测定》 测量其淬火有效硬化层深度, 硬度测

试位置间隔为0.1mm 。 GB / T5617 — 2005要求表面

的最低硬度为550HV , 极限硬度为 440HV , 测试试

样的有效硬化层深度为1.69mm , 依据该前悬挂油缸

活塞杆制造工艺要求, 淬硬层应达到 2~3mm , 测试

结果低于 GB / T5617 — 2005标准要求( 见图3 )。

图 2 断口附近纵向形貌

1.2 化学成分分析

利用线切割方式在断裂油缸活塞杆上截 取试

样, 用直读光谱仪对试样进行化学成分分析, 结果如

表1 所示。由表 1 可以看出: 试样的化学成分均满

足 GB / T3077 — 2015 《 合金结构钢》 对 27SiMn 钢

的要求。

表 1 油缸活塞杆的化学成分分析结果 %

质量分数

项目

图 3 活塞杆有效硬化层深度测量曲线

C Si Mn P S Mo Cr Ni Cu

实测值 0.25 1.29 1.29 0.0080.0020.01 0.15 0.02 0.04 1.5 断口微观形貌分析

在表面裂纹源区附近取断口试样, 经汽油 + 丙

0.24~1.10~1.10~ ≤ ≤ ≤ ≤ ≤ ≤

标准值 酮清洗后, 用扫描电镜( SEM ) 对断口进行观察, 其

0.32 1.40 1.40 0.0300.0300.10 0.30 0.30 0.30

微观形貌如图 4 所示。由图 4 可以看出: 试样最外

1.3 力学性能测试 层为表面感应淬火裂纹区, 该区域断口宏观形貌较

按照 GB / T3077 — 2015 中 对 27SiMn 钢 的 要 为平整, 与疲劳裂纹扩展区有明显的台阶; 疲劳裂纹

求和厂方技术要求, 对试样进行拉伸和冲击试验, 扩展区可见明显的疲劳辉纹, 属于准解理断裂 [ 4-5 ] ;

7 2