Page 85 - 理化检验-物理分册2022年第九期

P. 85

陈钦伟, 等: 某注水井油管穿孔原因

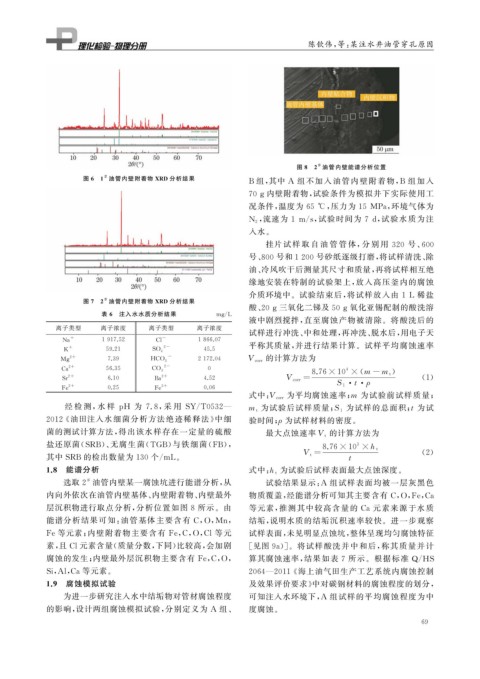

图 8 2 油管内壁能谱分析位置

#

#

图 6 1 油管内壁附着物 XRD 分析结果 B 组, 其中 A 组不加入油管内壁附着物, B 组加入

70g 内壁附着物, 试验条件为模拟井下实际使用工

况条件, 温度为 65 ℃ , 压力为 15 MPa , 环境气体为

, 流速为 1 m / s , 试验时间为 7d , 试验水质为注

N 2

入水。

挂片 试 样 取 自 油 管 管 体, 分 别 用 320 号、 600

号、 800 号和1200 号砂纸逐级打磨, 将试样清洗、 除

油、 冷风吹干后测量其尺寸和质量, 再将试样相互绝

缘地安装在特制的试验架上, 放入高压釜内的腐蚀

介质环境中。试验结束后, 将试样放入由 1L 稀盐

图 7 2 油管内壁附着物 XRD 分析结果

#

酸、 20g 三氧化二锑及 50g 氧化亚锡配制的酸洗溶

表 6 注入水水质分析结果 m g / L

液中剧烈搅拌, 直至腐蚀产物被清除。将酸洗后的

离子类型 离子浓度 离子类型 离子浓度

试样进行冲洗、 中和处理, 再冲洗、 脱水后, 用电子天

+ -

Na 1917.52 Cl 1866.07 平称其质量, 并进行结果计算。试样平均腐蚀速率

+ 2-

K 59.21 SO 4 45.5

2+ - 的计算方法为

M g 7.39 HCO 3 2172.04 V corr

2+ 2-

Ca 56.35 CO 3 0 4 ( )

8.76×10 × m -m t

2+ 2+ ( 1 )

Sr 6.10 Ba 4.52 V corr= S 1 t ·

·

2+ 3+ ρ

Fe 0.25 Fe 0.06

为平均腐蚀速率; m 为试验前试样质量;

式中: V corr

经 检 测, 水 样 p H 为 7.8 , 采 用 SY / T0532 — m t 为试验后试样质量; S 1 为试样的总面积; t 为试

2012 《 油田注入水细菌分析方法绝迹稀释法》 中细 验时间; 为试样材料的密度。

ρ

菌的测试计算方法, 得出该水样存在一定量的硫酸 的计算方法为

最大点蚀速率V t

盐还原菌( SRB )、 无腐生菌( TGB ) 与铁细菌( FB ), 3

8.76×10 ×h t ( 2 )

其中 SRB 的检出数量为 130 个 / mL 。 V t= t

1.8 能谱分析 式中: h t 为试验后试样表面最大点蚀深度。

选取 2 油管内壁某一腐蚀坑进行能谱分析, 从 试验结果显示: A 组试样表面均被一层灰黑色

#

内向外依次在油管内壁基体、 内壁附着物、 内壁最外 物质覆盖, 经能谱分析可知其主要含有 C , O , Fe , Ca

层沉积物进行取点分析, 分析位置如图 8 所示。由 等元素, 推测其中较高含量的 Ca 元素来源于水质

能谱分析结果可知: 油管基体主要含有 C , O , Mn , 结垢, 说明水质的结垢沉积速率较快。进一步观察

Fe等元素; 内壁附着物主要含有 Fe , C , O , Cl等元 试样表面, 未见明显点蚀坑, 整体呈现均匀腐蚀特征

素, 且 Cl元素含量( 质量分数, 下同) 比较高, 会加剧 [ 见图 9a )]。将试样酸洗并中和后, 称其质量并计

腐蚀的发生; 内壁最外层沉积物主要含有 Fe , C , O , 算其腐蚀速率, 结果如表 7 所示。根据标准 Q / HS

Si , Al , Ca等元素。 2064 — 2011 《 海上油气田生产工艺系统内腐蚀控制

1.9 腐蚀模拟试验 及效果评价要求》 中对碳钢材料的腐蚀程度的划分,

为进一步研究注入水中结垢物对管材腐蚀程度 可知注入水环境下, A 组试样的平均腐蚀程度为中

的影响, 设计两组腐蚀模拟试验, 分别定义为 A 组、 度腐蚀。

6 9