Page 86 - 理化检验-物理分册2022年第九期

P. 86

陈钦伟, 等: 某注水井油管穿孔原因

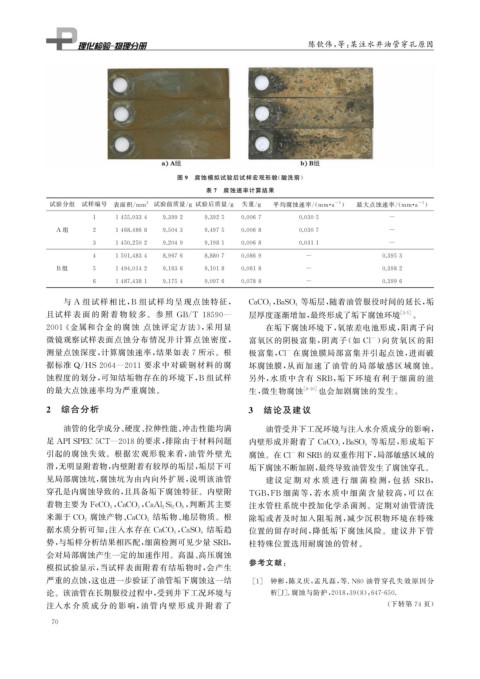

图 9 腐蚀模拟试验后试样宏观形貌( 酸洗前)

表 7 腐蚀速率计算结果

试验分组 试样编号 表面积 / mm 2 试验前质量 / g 试验后质量 / g 失重 / g 平均腐蚀速率 /( mm · a ) 最大点蚀速率 /( mm · a )

-1

-1

1 1455.0334 9.3992 9.3925 0.0067 0.0305 -

A 组 2 1468.4868 9.5043 9.4975 0.0068 0.0307 -

3 1450.2502 9.2049 9.1981 0.0068 0.0311 -

4 1501.4834 8.9676 8.8807 0.0869 - 0.3953

B 组 5 1494.0142 9.1636 9.1018 0.0618 - 0.3982

6 1487.4381 9.1754 9.0976 0.0788 - 0.3996

与 A 组试样相比, B 组试样均呈现点蚀特征, CaCO 3 BaSO 4 等垢层, 随着油管服役时间的延长, 垢

,

且试样 表 面 的 附 着 物 较 多。 参 照 GB / T18590 — 层厚度逐渐增加, 最终形成了垢下腐蚀环境 [ 3-5 ] 。

2001 《 金属和合金的腐蚀 点蚀评定方法》, 采用显 在垢下腐蚀环境下, 氧浓差电池形成, 阳离子向

微镜观察试样表面点蚀分布情况并计算点蚀密度, 富氧区的阴极富集, 阴离子( 如 Cl ) 向贫氧区的阳

-

测量点蚀深度, 计算腐蚀速率, 结果如表 7 所示。根 极富集, Cl 在腐蚀膜局部富集并引起点蚀, 进而破

-

据标准 Q / HS2064 — 2011 要求中对碳钢材料的腐 坏腐蚀膜, 从而加速了油管的局部敏感区域腐蚀。

蚀程度的划分, 可知结垢物存在的环境下, B 组试样 另外, 水质中含有 SRB , 垢下环境有利于细菌的滋

的最大点蚀速率均为严重腐蚀。 生, 微生物腐蚀 [ 6-10 ] 也会加剧腐蚀的发生。

2 综合分析 3 结论及建议

油管的化学成分、 硬度、 拉伸性能、 冲击性能均满 油管受井下工况环境与注入水介质成分的影响,

足 APISPEC5CT — 2018的要求, 排除由于材料问题 内壁形成并附着了 CaCO 3 BaSO 4 等垢层, 形成垢下

,

引起的腐蚀失效。根据宏观形貌来看, 油管外壁光 腐蚀。在 Cl 和 SRB的双重作用下, 局部敏感区域的

-

滑, 无明显附着物, 内壁附着有较厚的垢层, 垢层下可 垢下腐蚀不断加剧, 最终导致油管发生了腐蚀穿孔。

见局部腐蚀坑, 腐蚀坑为由内向外扩展, 说明该油管 建议 定 期 对 水 质 进 行 细 菌 检 测, 包 括 SRB ,

穿孔是内腐蚀导致的, 且具备垢下腐蚀特征。内壁附 TGB , FB 细菌等, 若水质中细菌含量较高, 可以在

, , , 判断其主要 注水管柱系统中投加化学杀菌剂。定期对油管清洗

着物主要为 FeCO 3 CaCO 3 CaAl 2 Si 2O 8

结垢物、 地层物质。根

来源于 CO 2 腐蚀产物、 CaCO 3 除垢或者及时加入阻垢剂, 减少沉积物环境在特殊

, 结垢趋 位置的留存时间, 降低垢下腐蚀风险。建议井下管

据水质分析可知: 注入水存在 CaCO 3 CaSO 4

势, 与垢样分析结果相匹配, 细菌检测可见少量 SRB , 柱特殊位置选用耐腐蚀的管材。

会对局部腐蚀产生一定的加速作用。高温、 高压腐蚀

参考文献:

模拟试验显示, 当试样表面附着有结垢物时, 会产生

严重的点蚀, 这也进一步验证了油管垢下腐蚀这一结 [ 1 ] 钟彬, 陈义庆, 孟凡磊, 等 .N80 油管穿孔失 效 原 因 分

论。该油管在长期服役过程中, 受到井下工况环境与 析[ J ] . 腐蚀与防护, 2018 , 39 ( 8 ): 647-650.

注入水 介 质 成 分 的 影 响, 油 管 内 壁 形 成 并 附 着 了 ( 下转第 74 页)

7 0