Page 62 - 理化检验-物理分册2022年第七期

P. 62

陈凯敏, 等: 某装载机内齿圈断裂原因

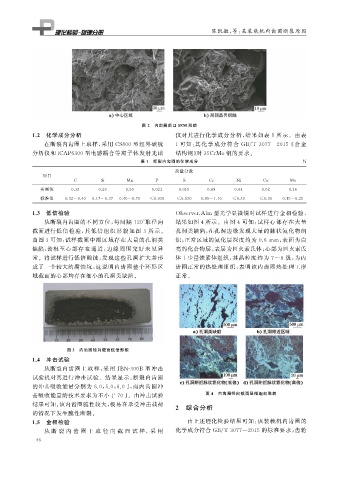

图 2 内齿圈断口 SEM 形貌

1.2 化学成分分析 仪对其进行化学成分分析, 结果如表 1 所示。由表

在断裂内齿圈上取样, 采用 CS800 型红外碳硫 1 可知: 其化学成分符 合 GB / T3077 — 2015 《 合金

分析仪和iCAP6300 型电感耦合等离子体发射光谱 结构钢》 对 35CrMo钢的要求。

表 1 断裂内齿圈的化学成分 %

质量分数

项目

C Si Mn P S Cr Ni Cu Mo

实测值 0.39 0.29 0.50 0.021 0.015 0.88 0.04 0.02 0.16

标准值 0.32~0.40 0.17~0.37 0.40~0.70 ≤0.030 ≤0.030 0.80~1.10 ≤0.30 ≤0.30 0.15~0.25

1.3 低倍检验 Observer.Alm 型光学显微镜对试样进行金相检验,

从断裂内齿圈的不同方位, 每间隔 120° 取径向 结果如图 4 所示。由图 4 可知: 试样心部存在大量

截面进行低倍检验, 其低倍组织形貌如 图 3 所示。 孔洞类缺陷, 在孔洞边缘发现大量的脉状氮化物组

由图 3 可知: 试样截面中部区域存在大量的孔洞类 织; 正常区域的氮化层深度约为 0.6mm , 表面为白

缺陷, 齿根至心部存在通道, 边缘周围完好 未见异 亮的化合物层, 表层为回火索氏体; 心部为回火索氏

常。将试样进行低倍酸蚀, 发现这些孔洞扩大并形 体+ 少量铁素体组织, 其晶粒度约为 7~8 级, 为内

成了一个较大的腐蚀坑, 这说明内齿圈整个环形区 齿圈正常的热处理组织, 表明该内齿圈热处理工序

域截面的心部均存在细小的孔洞类缺陷。 正常。

图 3 内齿圈径向截面低倍形貌

1.4 冲击试验

从断裂内齿圈上取样, 采用 JBN-300B 型冲击

试验机对其进行冲击试验。结果显示: 断裂内齿圈

的冲击吸收能量分别为 6.0 , 5.0 , 6.0J , 而内齿圈冲

击吸收能量的技术要求为不小于 70J 。由冲击试验 图 4 内齿圈径向截面显微组织形貌

结果可知: 该内齿圈脆性较大, 极易在承受冲击载荷

2 综合分析

的情况下发生脆性断裂。

1.5 金相检验 由上述理化检验结果可知: 该装载机内齿圈的

从 断 裂 内 齿 圈 上 取 径 向 截 面 试 样,采 用 化学成分符合 GB / T3077 — 2015 的标准要求; 齿轮

4 6