Page 27 - 理化检验-物理分册2022年第七期

P. 27

潘 刚, 等: 基于超快冷工艺的 Q355B 钢板性能均匀性

不遮蔽, 板宽边部遮蔽, 侧喷和吹扫全开。分别取板

纵向的头、 中、 尾部位, 钢板横向边部和中间不同位

置制备试样, 进行力学性能测试和显微组织分析, 不

同取样位置如图 1 所示。

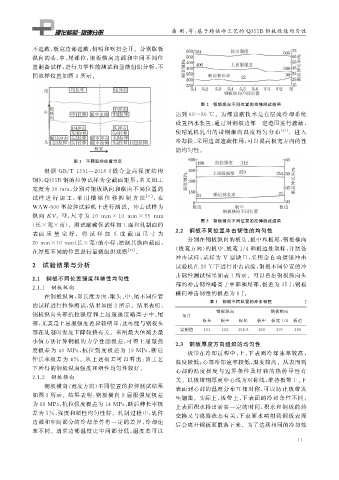

图 2 钢板纵向不同位置的拉伸测试结果

达到 60~80 ℃ 。边部遮蔽技术是在层流冷却系统

设置挡水装置, 通过对钢板边部一定范围进行遮蔽,

使精轧机轧出的带钢横向温度均匀分布 [ 13 ] 。进入

冷却段, 采用边部遮蔽作用, 可以提高板宽方向的性

能均匀性。

图 1 不同取样位置示意

根据 GB / T1591 — 2018 《 低 合 金 高 强 度 结 构

钢》, Q355B 钢的拉伸试样为全截面矩形, 名义加工

宽度为 30mm , 分别对钢板纵向和横向不同位置的

试样 进 行 加 工, 采 用 横 梁 位 移 控 制 方 法 [ 11 ] , 在

WAW-600 型拉伸试验机上进行测试。冲击试样为

型, 尺 寸 为 10 mm×10 mm×55 mm

纵向 KV 2

图 3 钢板横向不同位置的拉伸测试结果

( 长 × 宽 × 高)。测试前确保试样加工面和轧制面的

2.2 钢板不同位置冲击韧性的均匀性

表面 质 量 完 好。 将 试 样 加 工 成 截 面 尺 寸 为

分别在钢板纵向的板头、 板中和板尾, 钢板横向

20mm×10mm ( 长 × 宽) 的小样, 磨制其纵向截面,

( 板宽方向) 的板中、 板宽 1 / 4 和板边处取样, 并制备

在厚度不同的位置进行显微组织观察 [ 12 ] 。

冲击试样, 试样为 V 型缺口, 采用全自动摆锤冲击

2 试验结果与分析 试验机在20℃ 下进行冲击试验, 钢板不同位置的冲

击韧性测试结果如表 1 所示。可以看出钢板纵向头

2.1 钢板不同位置强度和塑性均匀性

部的冲击韧性略高于中部和尾部, 极差为 35J ; 钢板

2.1.1 钢板纵向

横向冲击韧性的极差为 8J 。

在钢板纵向, 即长度方向, 取头、 中、 尾不同位置

表 1 钢板不同位置的冲击韧性 J

的试样进行拉伸测试, 结果如图 2 所示。结果表明:

钢板纵向 钢板横向

钢板纵向头部抗拉强度和上屈服强度略高于中、 尾 项目

板头 板中 板尾 板中 板宽 1 / 4 板边

部, 尤其是上屈服强度差异较明显, 这可能与钢板头

实测值 193 152 158.8 189 197 189

部在轧制时温度下降较快有关。采用最大值减去最

小值方法计算钢板的力学性能极差, 可得上屈服强

2.3 钢板厚度方向组织的均匀性

度极差为 40 MPa , 抗拉强度极差为 19MPa , 断后

板带在冷却过程中, 上、 下表面冷却速率较高,

伸长率极差为 4% 。从上述极差可以看出: 该工艺

温度较低; 心部冷却速率较低, 温度较高。从表面到

下所得的钢板纵向强度和塑性均匀性较好。

心部的温度梯度与边界条件及材料的热传导性有

2.1.2 钢板横向 关。以板带钢厚度中心线为对称线, 维持板带上、 下

钢板横向( 宽度方向) 不同位置的拉伸测试结果

表面到心部的温度分布互相对称, 可以防止板带发

如图 3 所示。结果表明: 钢板横向上屈服强度极差

生翘曲。实际上, 板带上、 下表面的冷却条件不同,

为16MPa , 抗拉强度极差为14MPa , 断后伸长率极

上表面积水排出需要一定的时间, 积水和钢板的热

差为 3% , 强度和塑性均匀性好。轧制过程中, 轧件

交换又与沸腾状态有关; 下表面水喷射到钢板表面

边部和中间部分的冷却条件有一定的差异, 冷却速

后会离开钢板而散落下来。为了达到相同的冷却效

率不同。通常边部温度比中间部分低, 温度差可以

1 1