Page 31 - 理化检验-物理分册2022年第七期

P. 31

罗 垚, 等: 国产 690TT 合金 U 形管弯管区性能测定

表 4 R1 , R2 型 U 形管消应力前后晶粒度检验结果 级 2.3 晶间腐蚀试验

弯管型号 状态 部位 晶粒度 弯管消应力热处理温度与时效热处理温度相

直管 6.5

时效 同, 消应力热处理可能导致 690TT 合金碳化物的重

弯管 6.5

R1 新分布, 使材料的耐晶间腐蚀性能发生改变 [ 9 ] 。因

直管 6.5

消应力

弯管 7.0 此, 对时效热处理态和消应力热处理态 U 形管的弯

直管 6.0

时效 曲区的中心区域( 90° ) 以及直管区取样进行晶间腐

弯管 6.5

R2 直管 蚀试验。试验按照标准 ASTM 262-2015 中的 C

消应力 6.5

弯管 6.5 法执行, 试验时间为 240h , 每 48h 对试样进行称

所示。由表 3 可知: R1 , R2 型 U 型管的弯管区和直 重, 并计算腐蚀速率, 试验结果如表 5 所示。由表 5

管区非金属夹杂物含量均较低, 消应力热处理前后 可知: 消应力前后 U 形管各部位的晶间腐蚀速率无

明显变化, 弯管区和直管区的晶间腐蚀速率相当, 平

非金属夹杂物含量变化较小。由表 4 可知: R1 , R2

型 U 型管的弯管区和直管区晶粒度大小相当, 消应 均晶间腐蚀速率均满足压水堆核电站对蒸汽发生器

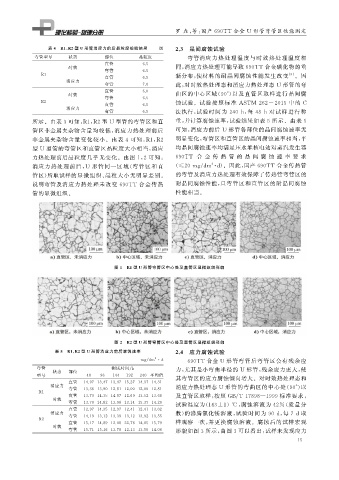

力热处理前后晶粒度几乎无变化。由图 1 , 2 可知: 690TT 合 金 传 热 管 的 晶 间 腐 蚀 速 率 要 求

/

2

消应力热处理前后, U 形管同一区域( 弯管区和直 ( ≤20m gdm · d )。因此, 国产 690TT 合金传热管

管区) 所取试样的显微组织、 晶粒大小无明显差别。 的弯管及消应力热处理有效保障了传热管弯管区的

说明弯管及消应力热处理未改变 690TT 合金传热 耐晶间腐蚀性能, 且弯管区和直管区的耐晶间腐蚀

管的显微组织。 性能相当。

图 1 R1 型 U 形管弯管区中心处及直管区显微组织形貌

图 2 R2 型 U 形管弯管区中心处及直管区显微组织形貌

表 5 R1 , R2 型 U 形管消应力前后腐蚀速率 2.4 应力腐蚀试验

2

m g / dm · d 690TT 合金 U 形管弯管后弯管区会有残余应

弯管 测试时间 / h 力, 尤其是小弯曲半径的 U 形管, 残余应力更大, 使

状态 部位

型号 48 96 144 192 240 平均值 其弯管区的应力腐蚀倾向增大。对时效热处理态和

直管 14.97 13.47 13.47 15.27 14.37 14.31

消应力 消应力热处理态 U 形管的弯曲区的中心处( 90° ) 以

弯管 13.36 13.90 12.81 12.00 12.00 12.81

R1

直管 13.79 14.35 14.07 12.69 13.52 13.68 及直管区取样, 按照 GB / T17898 — 1999 标准要求,

时效

弯管 13.70 14.82 13.98 13.14 15.37 14.20 试验温度为( 143±1 ) ℃ , 腐蚀溶液为 42% ( 质量分

直管 12.97 14.35 12.97 12.41 12.41 13.02

消应力 数) 的沸腾氯化镁溶液, 试验时间为 90d , 每 7d 取

弯管 14.19 13.12 13.39 13.12 13.92 13.55

R2

直管 15.17 14.89 12.08 22.76 14.05 15.79 样观察一次, 并更换腐蚀溶液。腐蚀后的试样宏观

时效

弯管 15.71 15.16 13.78 12.13 13.50 14.06 形貌如图 3 所示, 由图 3 可以看出: 试样未发现应力

1 5