Page 63 - 理化检验-物理分册2022年第六期

P. 63

张 龙, 等: 增材制造不锈钢的组织和性能

及 316L 不锈钢的化学成分如表 1 所示。 用光学显微镜观察腐蚀后的不锈钢材料 3D 打

表 1 304 不锈钢及 316L 不锈钢的化学成分 % 印试样, 304 不锈钢材料 3D 打印横向试样的组织呈

质量分数 现横纵交错的编织状结构, 局部呈现花纹结构, 将花

材料

C Mn P Si Cr Ni Mo 纹结构放大观察, 发现了更微观的编织状结构, 整个

304 不锈钢 ≤0.08 ≤2.0 ≤0.045 ≤1.0 18~20 8~11 - 截面的编 织 状 结 构 不 均 匀。 316L 不 锈 钢 材 料 3D

打印横向试样的组织形态与 304 不锈钢材料 3D 打

316L 16~ 10~ 2.0~

≤0.03 ≤2.0 ≤0.045 ≤1.0

不锈钢 18 14 3.0 印横向试样的结构相似, 但 316L 不锈钢材料 3D 打

印横向试样编织状结构整体更为均匀, 结构更为规

1.2 试验方法 则, 两种不锈钢材料 3D 打印横向试样腐蚀后的微

将 304 不锈钢及 316L 不锈钢材料 3D 打印试 观形貌如图 2 所示。

样沿着垂直于打印方向( 横向) 及打印方向( 纵向) 进

行切割, 用美国标乐制样设备进行加工和磨抛后, 用

氯化铁 - 盐酸溶液对试样进行腐蚀。使用蔡司 M2M

型光学显微镜对试样进行金相检验, 用 蔡 司 EVO

MA15 型扫描电子显微镜对试样进行分析, 同时利

用布鲁克 QUANTTAX400 型能谱仪对试样微区进

行分析, 观察区域成分的均匀性。

2 试验结果

2.1 金相检验结果

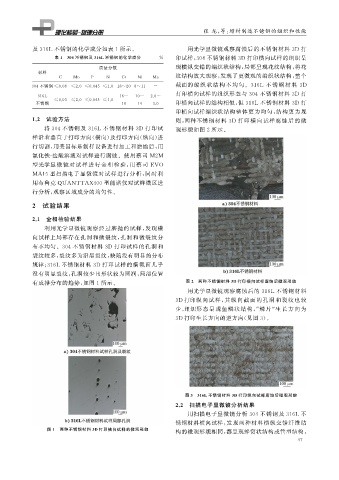

利用光学显微镜观察经过磨抛的试样, 发现横

向试样上局部存在孔洞和微裂纹, 孔洞和微裂纹分

布不均匀。 304 不锈钢材料 3D 打印试样的孔洞和

裂纹较多, 裂纹多为沿晶裂纹, 缺陷没有明显的分布

规律; 316L 不锈钢材料 3D 打印试样的横截面几乎

没有明显裂纹, 孔洞较少且形状较为圆润, 局部位置

有成排分布的趋势, 如图 1 所示。 图 2 两种不锈钢材料 3D 打印横向试样腐蚀后微观形貌

用光学显微镜观察腐蚀后的 316L 不锈钢材料

3D 打印纵向试样, 其纵向截面的孔洞和裂纹也较

少, 组织形态呈现鱼鳞状结构,“ 鳞片” 生长方向为

3D 打印生长方向的逆方向( 见图 3 )。

图 3 316L 不锈钢材料 3D 打印纵向试样腐蚀后微观形貌

2.2 扫描电子显微镜分析结果

用扫描电子显微镜分析 304 不锈钢及 316L 不

锈钢材料横向试样, 发现两种材料横纵交错纤维结

图 1 两种不锈钢材料 3D 打印横向试样的微观形貌 构的微观形貌相同, 都呈现蜂窝状结构或管型结构,

4 7