Page 84 - 理化检验-物理分册2022年第五期

P. 84

杨彦飞, 等: 60Si2CrA Ⅱ 型弹条断裂原因

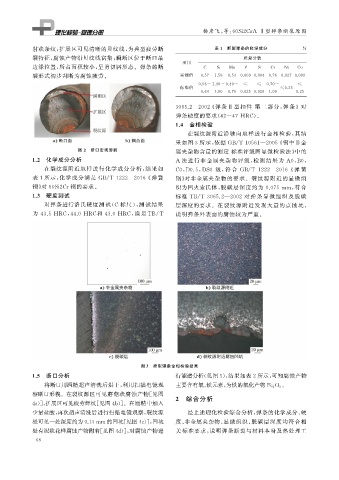

射状条纹; 扩展区可见清晰的贝纹线, 为典型疲劳断 表 1 断裂弹条的化学成分 %

裂特征, 腐蚀产物沿贝纹线富集; 瞬断区位于断口最 质量分数

项目

边缘位置, 所占面积较小, 呈剪切唇形态。弹条的断 C Si Mn P S Cr Ni Cu

裂形式初步判断为腐蚀疲劳。 实测值 0.57 1.58 0.53 0.009 0.004 0.76 0.027 0.009

0.56~1.40~0.40~ ≤ ≤ 0.70~ ≤

标准值 ≤0.35

0.64 1.80 0.70 0.025 0.020 1.00 0.25

3065.2 — 2002 《 弹条 Ⅱ 型扣件 第二部分: 弹条》对

弹条硬度的要求( 42~47HRC )。

1.4 金相检验

在裂纹源附近沿轴向取样进行金相检验, 其结

果如图 3 所示, 依据 GB / T10561 — 2005 《 钢中非金

图 2 断口宏观形貌 属夹杂物含量的测定 标准评级图显微检验法》 中的

1.2 化学成分分析 A 法进行非金属夹杂物评级, 检测结果为 A0 , B0 ,

在裂纹源附近取样进行化学成分分析, 结果如 C0 , D0.5 , DS0 级, 符 合 GB / T1222 — 2016 《 弹 簧

表 1 所示, 化学成分满足 GB / T1222 — 2016 《 弹簧 钢》 对非金属夹杂物的要求。裂纹源附近的显微组

钢》 对 60Si2Cr钢的要求。 织为回火索氏体, 脱碳层深度约为 0.075mm , 符合

1.3 硬度测试 标准 TB / T3065.2 — 2002 对弹条显微组织及脱碳

对弹条进行洛氏硬度测试( C 标尺), 测试结果 层深度的要求。在裂纹源附近发现大量的点蚀坑,

为 43.5HRC , 44.0HRC和 43.0HRC , 满 足TB / T 说明弹条外表面的腐蚀较为严重。

图 3 断裂弹条金相检验结果

1.5 断口分析 行能谱分析( 见图5 ), 结果如表2所示, 可知腐蚀产物

将断口用酒精超声清洗后烘干, 利用扫描电镜观 主要含有氧、 铁元素, 为铁的氧化产物 Fe 2O 3 。

察断口形貌。在裂纹源区可见蘑菇状腐蚀产物[ 见图

2 综合分析

4a )], 扩展区可见疲劳辉纹[ 见图4b )]。在酒精中加入

少量盐酸, 再次超声清洗后进行扫描电镜观察, 裂纹源 经上述理化检验综合分析, 弹条的化学成分、 硬

处可见一处深度约为0.13mm 的凹坑[ 见图4c )], 凹坑 度、 非金属夹杂物、 显微组织、 脱碳层深度均符合相

处有泥状花样腐蚀产物附着[ 见图4d )], 对腐蚀产物进 关 标准要求, 说明弹条断裂与材料本身及热处理工

6 8