Page 81 - 理化检验-物理分册2022年第五期

P. 81

单嗣宏, 等: 喷射成形 7055 超高强铝合金锻件开裂原因

尖角处, 断口主要呈脆性沿晶韧断形貌, 裂纹的形

成与其较深的定位孔和根部直角处的应力集中有

关, 尖角处 机 轮 锻 件 流 线 也 促 使 了 裂 纹 的 形 成 与

扩展。

裂纹源起始区为穿晶断裂, 并非沿材料薄弱方

向产生。裂纹产生后沿材料薄弱方向扩展, 形成沿

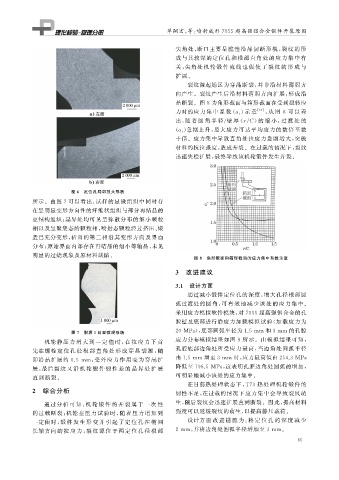

晶断裂。图 8 为角形截面与箱形截面在受到扭转应

) 示 意 [ 12 ] , 从 图 8 可 以 看

力时的应 力 集 中 系 数 ( α t

出: 随 着 圆 角 半 径 / 壁 厚 ( r / C ) 的 缩 小, 过 渡 处 的

) 急剧上升, 最大应力可达平均应力的数倍至数

( α t

十倍。应力集中导致直角处拉应力急剧增大, 突破

材料的抗拉强度, 造成开裂。在过载的情况下, 裂纹

迅速失稳扩展, 最终导致该机轮锻件发生开裂。

图 6 定位孔局部放大形貌

所示。由图 7 可以看出: 试样的显微组织中同时存

在呈明显变形方向性的纤维状组织与部分再结晶的

亚结构组织; 晶界处均可见呈弥散分布的细小颗粒

相以及呈聚集态的颗粒相, 喷射态颗粒经过挤压、 锻

造已充分变形, 析出的第二相沿其变形方向及界面

分布; 原始界面内部存在再结晶的细小等轴晶, 未见

明显的过烧现象及原材料缺陷。

图 8 角形截面和箱形截面的应力集中系数示意

3 改进建议

3.1 设计方面

通过减小锻件定位孔的深度, 增大孔径根部圆

弧过渡处的圆角, 可有效地减少该处的应力集中。

采用应力模拟软件模块, 对 7055 超高强铝合金的孔

腔壁及底部进行静应力加载模拟试验( 加载应力为

图 7 裂源 1 剖面微观形貌 20MPa ), 底部圆弧半径为1.5mm 和3mm 的孔腔

机轮静 压 力 增 大 到 一 定 值 时, 在 拉 应 力 下 首 应力分布模拟结果如图 9 所示。由模拟结果可知,

先在螺栓 定 位 孔 径 根 部 直 角 处 形 成 穿 晶 裂 源, 随 孔腔底部边角处所受应力最高, 当边角处圆弧半径

即沿晶扩展约 0.5 mm , 受外应力作用变为穿晶扩 由 1.5mm 增至3mm 时, 应力最高值由254.3MPa

展, 最后裂 纹 又 沿 机 轮 锻 件 韧 性 差 的 晶 界 处 扩 展 降低至 196.5MPa , 这表明孔腔边角处圆弧的增加,

直到断裂。 可明显地减小该处的应力集中。

在目前热处理状态下, T73 热处理机轮锻件的

2 综合分析 韧性不足, 在过载的情况下应力集中会导致裂纹萌

通过分 析 可 知: 机 轮 锻 件 的 开 裂 属 于 一 次 性 生, 随后裂纹会迅速扩展直到断裂。因此, 提高材料

的过载断裂; 机轮在压力试验时, 随着压力增加到 强度可以延缓裂纹的萌生, 以提高静压载荷。

一定值时, 锻 件 发 生 形 变 并 引 起 了 定 位 孔 在 椭 圆 设计方 面 改 进 措 施 为: 将 定 位 孔 的 深 度 减 少

长轴方向 的 拉 应 力, 裂 纹 源 位 于 两 定 位 孔 径 根 部 2mm , 并将边角处圆弧半径增加至 3mm 。

6 5