Page 79 - 理化检验-物理分册2022年第五期

P. 79

单嗣宏, 等: 喷射成形 7055 超高强铝合金锻件开裂原因

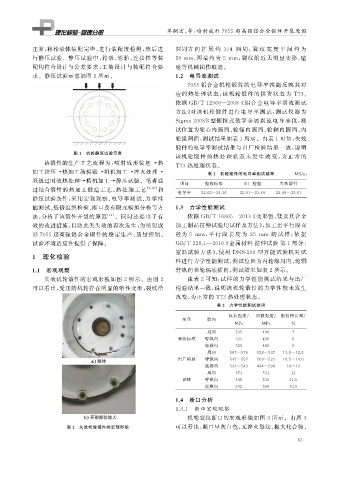

正常; 将轮毂体装配完毕, 进行装配度检测, 然后进 圆周方 向 扩 展 约 3 / 4 圆 周, 裂 纹 宽 度 中 间 约 为

行静压试验。静压试验中, 轮毂、 轮胎、 连接件等装 20mm , 两端约为 5 mm ; 裂纹附近无明显变形、 磕

配均符合设计与公差要求; 工装设计与装配符合要 碰等机械损伤痕迹。

求。静压试验示意如图 1 所示。 1.2 电导率测试

7055 铝合金机轮锻件的电导率性能反映其对

应的热处理状态, 该机轮锻件的供货状态为 T73 。

依据 GB / T12966 — 2008 《 铝合金电导率涡流测试

方法》 对该机轮锻件进行电导率测试, 测试仪器为

Si g ma2008B 型便携式数字金属涡流电导率仪, 测

试位置为轮心内圆面、 轮辐内圆面、 轮辋内圆面、 内

轮缘圆面, 测试结果如表 1 所示。由表 1 可知, 失效

锻件的电导率测试结果与出厂检验结果一致, 说明

图 1 机轮静压试验示意

该机轮锻 件 的 热 处 理 状 态 未 发 生 改 变, 为 正 常 的

该锻件的生产工艺流程为: 喷射成形锭坯 → 热

T73 热处理状态。

加工挤压 → 热加工胎模锻 → 粗机加工 → 淬火处理 → 表 1 机轮锻件的电导率测试结果 MS / m

双级过时效热处理 → 精机加工 → 静压试验。笔者通

项目 验收标准 出厂检验 失效锻件

过结合锻件的热加工锻造工艺、 热处理工艺 [ 9-10 ] 和

电导率 22.62~24.36 22.91~23.49 23.08~23.61

静压试验条件, 采用宏观观察、 电导率测试、 力学性

能测试、 低倍组织检验、 断口及有限元模拟分析等方 1.3 力学性能测试

法, 分析了该锻件开裂的原因 [ 11 ] 。同时还提出了有 依据 GB / T16865 — 2013 《 变形铝、 镁及其合金

效的改进措施, 以防此类失效的再次发生, 为喷射成 加工制品拉伸试验用试样及方法》, 加工出平行段直

形 7055 超高强铝合金锻件的稳定生产、 质量控制、 径为 5 mm , 平 行 段 长 度 为 25 mm 的 试 样; 依 据

试验环境适应性提供了保障。 GB / T228.1 — 2010 《 金属材料 拉伸试验 第1 部分:

室温试验方法》, 使用 DNS-200 型万能试验机对试

1 理化检验

样进行力学性能测试, 测试位置为内轮缘周向、 轮辋

1.1 宏观观察 臂纵向和轮辐底横向, 测试结果如表 2 所示。

由表 2 可知: 试样的力学性能测试结果与出厂

失效机轮锻件的宏观形貌如图 2 所示。由图 2

可以看出, 受压的机轮存在明显的塑性变形, 裂纹沿 检验结果一致, 说明该机轮锻件的力学性能未发生

改变, 为正常的 T73 热处理状态。

表 2 力学性能测试结果

抗拉强度 / 屈服强度 / 断后伸长率 /

项目 取向

MPa MPa %

周向 535 490 7

验收标准 臂纵向 535 490 6

底横向 520 480 5

周向 567~576 528~537 11.0~12.5

出厂检验 臂纵向 547~557 509~523 10.5~14.0

底横向 533~543 494~506 10~12

周向 573 531 12

试样 臂纵向 548 515 11.5

底横向 542 508 10.5

1.4 断口分析

1.4.1 断口宏观观察

机轮裂纹断口的宏观形貌如图 3 所示。由图 3

图 2 失效机轮锻件的宏观形貌 可以看出, 断口呈灰白色, 无淬火裂纹、 粗大化合物、

6 3