Page 86 - 理化检验-物理分册2021年第十二期

P. 86

冯紫萱: YL82B盘条黑心白点断口的形成原因

物均为铝钙复合型硅酸盐类夹杂物, 3 号试样断口 所以会形成白点, 这与 4.0 级的网状渗碳体有关。

白点处未发现颗粒状夹杂物。 在拉伸试验的过程中, 裂纹首先会在网状渗碳体与

基体交界处形成, 试样虽然经过了20d自然时效但

仍然存在部分应力, 在这部分的应力作用下, 裂纹会

快速扩展, 致使这一区域较为平坦, 反光能力强, 显示

为亮白色, 等内部应力释放后又会遵循正常的拉伸试

[ 8 ]

验断裂程序, 呈现纤维区, 然后放射区再到剪切唇 。

3 结论及建议

YL82B盘条黑心白点平齐断口形成的主要原

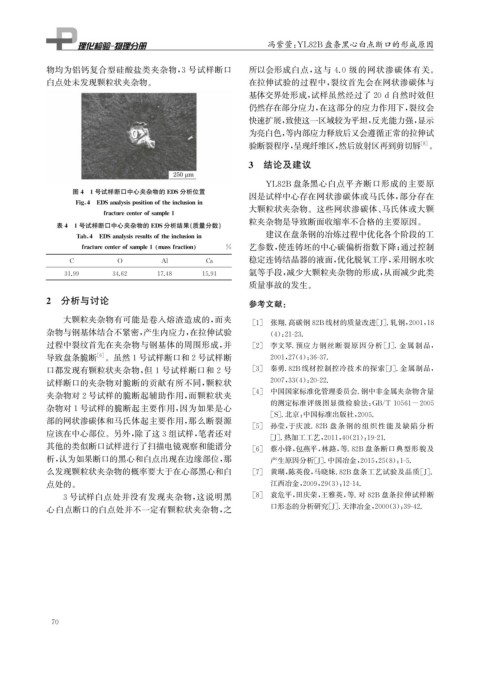

图4 1号试样断口中心夹杂物的 EDS分析位置

因是试样中心存在网状渗碳体或马氏体, 部分存在

Fi g 4 EDSanal y sis p ositionoftheinclusionin

大颗粒状夹杂物。这些网状渗碳体、 马氏体或大颗

fracturecenterofsam p le1

表4 1号试样断口中心夹杂物的 EDS分析结果( 质量分数) 粒夹杂物是导致断面收缩率不合格的主要原因。

建议在盘条钢的冶炼过程中优化各个阶段的工

Tab 4 EDSanal y sisresultsoftheinclusionin

fracturecenterofsam p le1 massfraction % 艺参数, 使连铸坯的中心碳偏析指数下降; 通过控制

稳定连铸结晶器的液面, 优化脱氧工序, 采用钢水吹

C O Al Ca

氩等手段, 减少大颗粒夹杂物的形成, 从而减少此类

31.99 34.62 17.48 15.91

质量事故的发生。

2 分析与讨论 参考文献:

大颗粒夹杂物有可能是卷入熔渣造成的, 而夹

[ 1 ] 张翔. 高碳钢82B线材的质量改进[ J ] . 轧钢, 2001 , 18

杂物与钢基体结合不紧密, 产生内应力, 在拉伸试验 ( 4 ): 21-23.

过程中裂纹首先在夹杂物与钢基体的周围形成, 并 [ 2 ] 李文琴. 预应力钢丝断裂原因分析[ J ] . 金属制品,

导致盘条脆断 [ 6 ] 。虽然1号试样断口和2号试样断 2001 , 27 ( 4 ): 36-37.

口都发现有颗粒状夹杂物, 但1号试样断口和2号 [ 3 ] 秦勇.82B线材控制控冷技术的探索[ J ] . 金属制品,

试样断口的夹杂物对脆断的贡献有所不同, 颗粒状 2007 , 33 ( 4 ): 20-22.

[ 4 ] 中国国家标准化管理委员会. 钢中非金属夹杂物含量

夹杂物对2号试样的脆断起辅助作用, 而颗粒状夹

杂物对1号试样的脆断起主要作用, 因为如果是心 的测定标准评级图显微检验法: GB / T10561-2005

[ S ] . 北京: 中国标准出版社, 2005.

部的网状渗碳体和马氏体起主要作用, 那么断裂源

[ 5 ] 孙莹, 于庆波.82B 盘条钢的组织性能及缺陷分析

应该在中心部位。另外, 除了这3组试样, 笔者还对

[ J ] . 热加工工艺, 2011 , 40 ( 21 ): 19-21.

其他的类似断口试样进行了扫描电镜观察和能谱分 [ 6 ] 蔡小锋, 包燕平, 林路, 等.82B 盘条断口典型形貌及

析, 认为如果断口的黑心和白点出现在边缘部位, 那 产生原因分析[ J ] . 中国冶金, 2015 , 25 ( 8 ): 1-5.

么发现颗粒状夹杂物的概率要大于在心部黑心和白 [ 7 ] 黄瑚, 陈英俊, 马晓妹.82B盘条工艺试验及品质[ J ] .

点处的。 江西冶金, 2009 , 29 ( 3 ): 12-14.

3号试样白点处并没有发现夹杂物, 这说明黑 [ 8 ] 袁危平, 田庆荣, 王雅英, 等. 对 82B 盘条拉伸试样断

心白点断口的白点处并不一定有颗粒状夹杂物, 之 口形态的分析研究[ J ] . 天津冶金, 2000 ( 3 ): 39-42.

7 0