Page 85 - 理化检验-物理分册2021年第十二期

P. 85

冯紫萱: YL82B盘条黑心白点断口的形成原因

明显脱碳层, 而且这3组试样晶粒度都是7.0级。

纵截面非金属夹杂物结果见表 2 , 可见盘条内

主要存在的都是 C 类( 硅酸盐类) 夹杂物 [ 4 ] , 其中 3

号试样存在超长硅酸盐类夹杂物。

表2 黑心白点断口试样的金相检验结果

Tab 2 Metallo g ra p hicexaminationresultsofthesam p leswith

blackcenterandwhites p otfracture

试样 索氏体 网状 中心 非金属

编号 面积分数 / % 渗碳体 / 级 马氏体 / 级 夹杂物 / 级 图2 2号试样的马氏体微观形貌

Fi g 2 Micromor p holo gy ofmartensiteofsam p le2

1 91 2.5 1.0 2.0 ( C类)

色纤维区较小, 在纤维区中央都有一白点, 放射区占

2 89 4.0 1.0 2.0 ( C类)

断口较大面积, 剪切唇较薄。一般情况下纤维区都

3 91 4.0 0 3.0S ( C类)

位于断口的中央, 但1号试样黑色纤维区接近边缘,

较高的索氏体含量使 YL82B 盘条具有良好的 结合下面的能谱分析结果, 笔者认为造成这种现象

综合力学性能, 但网状渗碳体和马氏体属于脆性组 的主要原因是该处存在大颗粒状夹杂物, 导致拉伸

织, 对于盘条钢而言是一种缺陷组织。 2 号试样的 试验过程中裂纹从该处产生。 2号、 3号试样黑色纤

网状渗碳体及马氏体组织形貌如图1和图2所示。 维区基本上都在中央, 但可以看出图3从左到右黑色

网状渗碳体具有分割晶粒、 消弱晶粒与晶粒之间结 纤维区逐渐稍有增大, 而纤维区越大说明塑性越好。

合力的作用, 在拉伸试验中, 脆性的网状渗碳体处易

形成裂纹并扩展, 使 YL82B盘条塑性下降并发生脆

断 [ 5 ] 。马氏体是一种硬而脆的组织, 也会使钢的塑

性显著降低, 虽然1号和2号试样的马氏体级别不

高, 但在拉伸试验的过程中马氏体对脆断的发生起

着助推作用。网状渗碳体和马氏体的产生都与中心

成分偏析和轧制控制冷却有关, 因此, 可以通过降低

连铸坯中心成分偏析和控制轧制的吐丝温度和冷却

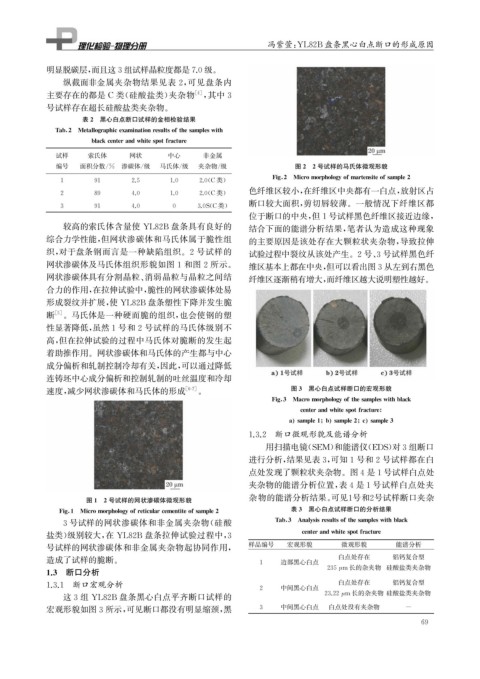

速度, 减少网状渗碳体和马氏体的形成 [ 6-7 ] 。 图3 黑心白点试样断口的宏观形貌

Fi g 3 Macromor p holo gy ofthesam p leswithblack

centerandwhites p otfracture

a sam p le1 b sam p le2 c sam p le3

1.3.2 断口微观形貌及能谱分析

用扫描电镜( SEM ) 和能谱仪( EDS ) 对3组断口

进行分析, 结果见表3 , 可知1号和2号试样都在白

点处发现了颗粒状夹杂物。图4是1号试样白点处

夹杂物的能谱分析位置, 表4是1号试样白点处夹

图1 2号试样的网状渗碳体微观形貌 杂物的能谱分析结果。 可见 1 号和 2 号试样断口夹杂

表3 黑心白点试样断口的分析结果

Fi g 1 Micromor p holo gy ofreticularcementiteofsam p le2

3号试样的网状渗碳体和非金属夹杂物( 硅酸 Tab 3 Anal y sisresultsofthesam p leswithblack

centerandwhites p otfracture

盐类) 级别较大, 在 YL82B 盘条拉伸试验过程中, 3

样品编号 宏观形貌 微观形貌 能谱分析

号试样的网状渗碳体和非金属夹杂物起协同作用,

白点处存在 铝钙复合型

造成了试样的脆断。 边部黑心白点

1 235 μ m 长的杂夹物 硅酸盐类夹杂物

1.3 断口分析

1.3.1 断口宏观分析 白点处存在 铝钙复合型

2 中间黑心白点

这3组 YL82B 盘条黑心白点平齐断口试样的 23.22 μ m 长的杂夹物 硅酸盐类夹杂物

宏观形貌如图3所示, 可见断口都没有明显缩颈, 黑 3 中间黑心白点 白点处没有夹杂物 -

6 9