Page 96 - 理化检验-物理分册 2021年第六期

P. 96

薄 炜: 镀锡板点状缺陷产生原因

验结果表明, 腐蚀活性点为整板面分布, 点状缺陷处

的耐蚀性并未显著变差。

1.4 孔隙率分析

对缺陷样板点状缺陷区域和正常区域进行孔隙

率分析, 结果表明点状缺陷区域和正常区域铁溶出

·

值均为 9~10 m g dm -2 , 结果无明显差异, 满足镀

·

层的正常铁溶出值范围( 7~12m g dm -2 ), 由此判

断表面点状缺陷对镀锡板宏观耐蚀性无影响, 检测

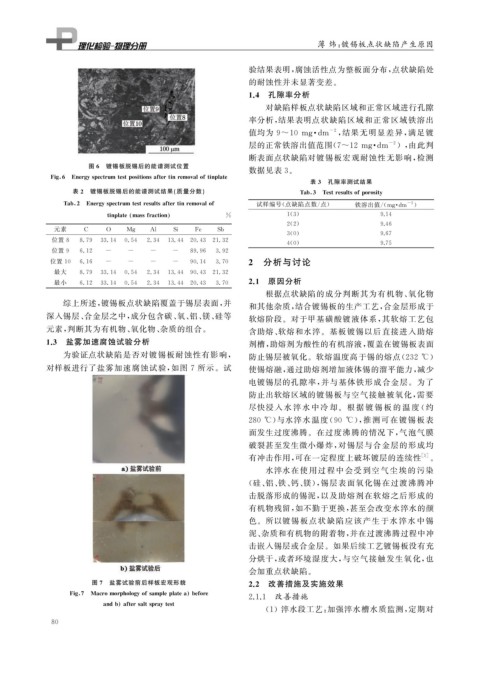

图 6 镀锡板脱锡后的能谱测试位置

数据见表 3 。

Fi g 6 Ener gy s p ectrumtest p ositionsaftertinremovaloftin p late

表 3 孔隙率测试结果

表 2 镀锡板脱锡后的能谱测试结果( 质量分数) Tab 3 Testresultsof p orosit y

Tab 2 Ener gy s p ectrumtestresultsaftertinremovalof 试样编号( 点缺陷点数 / 点) 铁溶出值 /( m g · dm -2 )

tin p late massfraction % 1 ( 3 ) 9.14

2 ( 2 ) 9.46

元素 C O M g Al Si Fe Sb

3 ( 0 ) 9.67

位置 8 8.79 33.14 0.54 2.34 13.44 20.43 21.32

4 ( 0 ) 9.75

位置 9 6.12 - - - - 89.96 3.92

位置 10 6.16 - - - - 90.14 3.70 2 分析与讨论

最大 8.79 33.14 0.54 2.34 13.44 90.43 21.32

最小 6.12 33.14 0.54 2.34 13.44 20.43 3.70 2.1 原因分析

根据点状缺陷的成分判断其为有机物、 氧化物

综上所述, 镀锡板点状缺陷覆盖于锡层表面, 并 和其他杂质, 结合镀锡板的生产工艺, 合金层形成于

深入锡层、 合金层之中, 成分包含碳、 氧、 铝、 镁、 硅等 软熔阶段。对于甲基磺酸镀液体系, 其软熔工艺包

元素, 判断其为有机物、 氧化物、 杂质的组合。 含助熔、 软熔和水淬。基板镀锡以后直接进入助熔

1.3 盐雾加速腐蚀试验分析 剂槽, 助熔剂为酸性的有机溶液, 覆盖在镀锡板表面

为验证点状缺陷是否对镀锡板耐蚀性有影响, 防止锡层被氧化。软熔温度高于锡的熔点( 232 ℃ )

对样板进行了盐雾加速腐蚀试验, 如图 7 所示。试 使锡熔融, 通过助熔剂增加液体锡的溜平能力, 减少

电镀锡层的孔隙率, 并与基体铁形成合金层。为了

防止出软熔区域的镀锡板与空气接触被氧化, 需要

尽快浸 入 水 淬 水 中 冷 却。根 据 镀 锡 板 的 温 度 ( 约

280 ℃ ) 与水淬水温度( 90 ℃ ), 推测可在镀锡板表

面发生过度沸腾。在过度沸腾的情况下, 气泡气膜

破裂甚至发生微小爆炸, 对锡层与合金层的形成均

有冲击作用, 可在一定程度上破坏镀层的连续性 [ 5 ] 。

水淬水在使用过程中会受到空气尘埃的污染

( 硅、 铝、 铁、 钙、 镁), 锡层表面氧化锡在过渡沸腾冲

击脱落形成的锡泥, 以及助熔剂在软熔之后形成的

有机物残留, 如不勤于更换, 甚至会改变水淬水的颜

色。所以镀锡板点状缺陷应该产生于水淬水中锡

泥、 杂质和有机物的附着物, 并在过渡沸腾过程中冲

击嵌入锡层或合金层。如果后续工艺镀锡板没有充

分烘干, 或者环境湿度大, 与空气接触发生氧化, 也

会加重点状缺陷。

图 7 盐雾试验前后样板宏观形貌 2.2 改善措施及实施效果

Fi g 7 Macromor p holo gy ofsam p le p latea before 2.1.1 改善措施

andb aftersalts p ra y test

( 1 )淬水段工艺: 加强淬水槽水质监测, 定期对

8 0