Page 98 - 理化检验-物理分册 2021年第六期

P. 98

DOI : 10.11973 / lh jy -wl202106019

车轮轧制主辊开裂原因

浦 红,方 政,刘学华,牟祖茂,程志远

( 马钢股份有限公司技术中心 轨道交通关键零部件先进制造技术国家地方联合工程中心,马鞍山 243000 )

摘 要: 某车轮轧制主辊( 轧辊) 在很短的服役时间内就发生了径向开裂。采用化学成分分析、

硬度测试、 低倍检验、 断口分析、 金相检验等方法对轧辊的开裂原因进行了分析。结果表明: 该轧辊

的化学成分不符合内控要求, 且轧辊显微组织不佳, 存在枝晶偏析严重, 石墨尺寸不均且球化不良,

碳化物数量少、 不均匀且局部网状等组织缺陷, 工作面附近还存在疏松缺陷。不恰当的成分控制,

不良的组织状态和内部缺陷使其抗热裂性能和抗热疲劳性能下降, 导致轧辊服役极短时间就发生

开裂失效。

关键词: 球墨铸钢;轧辊;开裂;热处理

中图分类号: TG115.2 文献标志码: B 文章编号: 1001-4012 ( 2021 ) 06-0082-04

Crackin gCausesofMainMillRollinWheelRollin g

PUHon g FANGZhen g LIUXuehua , MOUZumao , CHENGZhi y uan

,

,

( TechnicalCentreofMaanshanIron & SteelCom p an yLtd. , National-localJointEn g ineerin gResearchCenterof

AdvancedManufacturin gTechnolo gy forKe yPartsofRailTransit , Maanshan243000 , China )

Abstract : Radialcrackin g occurredinthemainmillrollinawheelrollin g afteraver y shortservicetime.The

crackin gcausesof millroll wereanal y zed b y meansofchemicalcom p ositionanal y sis , hardnesstest , macro

examination , fractureanal y sisandmetallo g ra p hicexamination.Theresultsshowthatthechemicalcom p ositionsof

thecrackedmillrolldidnotmeetthere q uirementsofinternalcontrol , p oormicrostructure , suchasseveredendrite

se g re g ation , uneveng ra p hitesize , abnormalnodularizin gg ra p hitesha p e , fewandunevencarbides , localcarbides

networketc , andthere wereloosedefectsnearthe workin gface.Theim p ro p erchemicalcom p ositions , p oor

microstructureandinternaldefects makethehotcrackresistanceandthermalfati g ueresistanceofthe millroll

decreased , whichledtothecrackin g failureofthemillrollinaver y shortservicetime.

Ke y words : s p heroidal g ra p hitecaststeel ; millroll ; crackin g ; heattreatment

某厂生产的车轮轧制主辊( 以下简称轧辊) 在服

役不到 1d就发生了径向开裂。轧辊材料为球墨铸

钢, 轧辊呈环状主要用于车轮踏面轧制, 服役时, 工

作面与红钢接触。

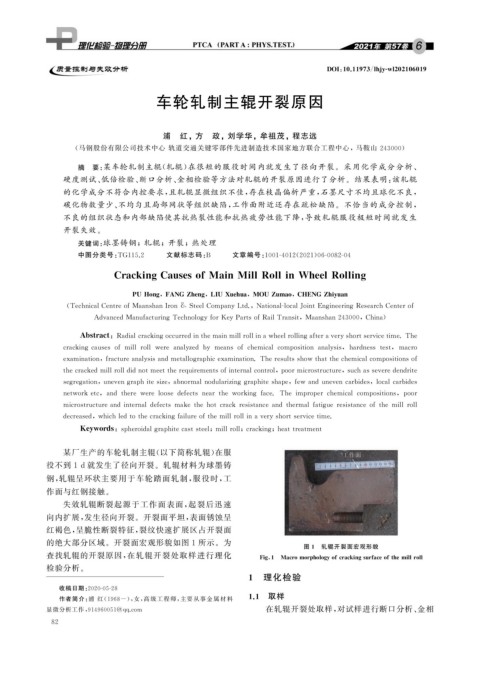

失效轧辊断裂起源于工作面表面, 起裂后迅速

向内扩展, 发生径向开裂。开裂面平坦, 表面锈蚀呈

红褐色, 呈脆性断裂特征, 裂纹快速扩展区占开裂面

的绝大部分区域。开裂面宏观形貌如图 1 所示。为

图 1 轧辊开裂面宏观形貌

查找轧辊的开裂原因, 在轧辊开裂处取样进行理化 Fi g 1 Macromor p holo gy ofcrackin g surfaceofthemillroll

检验分析。

1 理化检验

收稿日期: 2020-05-28

作者简介: 浦 红( 1968- ), 女, 高级工程师, 主要从事金属材料 1.1 取样

在轧辊开裂处取样, 对试样进行断口分析、 金相

显微分析工作, 914960051@ qq .com

8 2