Page 99 - 理化检验-物理分册 2021年第六期

P. 99

浦 红, 等: 车轮轧制主辊开裂原因

表 2 轧辊近工作面的开裂面的硬度测试结果

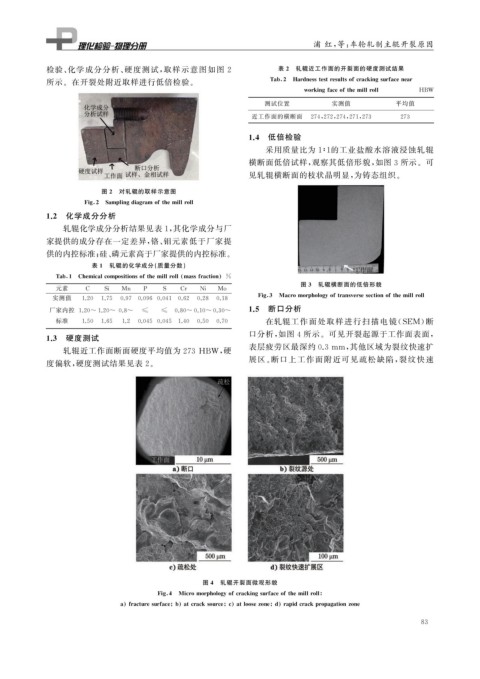

检验、 化学成分分析、 硬度测试, 取样示意图如图 2

Tab 2 Hardnesstestresultsofcrackin g surfacenear

所示。在开裂处附近取样进行低倍检验。

workin g faceofthemillroll HBW

测试位置 实测值 平均值

近工作面的横断面 274 , 272 , 274 , 271 , 273 273

1.4 低倍检验

采用质量比为 1∶1 的工业盐酸水溶液浸蚀轧辊

横断面低倍试样, 观察其低倍形貌, 如图 3 所示。可

见轧辊横断面的枝状晶明显, 为铸态组织。

图 2 对轧辊的取样示意图

Fi g 2 Sam p lin gdia g ramofthemillroll

1.2 化学成分分析

轧辊化学成分分析结果见表 1 , 其化学成分与厂

家提供的成分存在一定差异, 铬、 钼元素低于厂家提

供的内控标准; 硅、 磷元素高于厂家提供的内控标准。

表 1 轧辊的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofthemillroll massfraction %

图 3 轧辊横断面的低倍形貌

元素 C Si Mn P S Cr Ni Mo

实测值 1.20 1.75 0.97 0.096 0.041 0.62 0.28 0.18 Fi g 3 Macromor p holo gy oftransversesectionofthemillroll

1.5 断口分析

厂家内控 1.20~1.20~ 0.8~ ≤ ≤ 0.80~0.10~0.30~

标准 1.50 1.65 1.2 0.045 0.045 1.40 0.50 0.70 在轧辊工作面处取样进行扫描电镜( SEM ) 断

1.3 硬度测试 口分析, 如图 4 所示。可见开裂起源于工作面表面,

表层疲劳区最深约0.3mm , 其他区域为裂纹快速扩

轧辊近工作面断面硬度平均值为273HBW , 硬

展区。 断口上工作面附近可见疏松缺陷, 裂纹快速

度偏软, 硬度测试结果见表 2 。

图 4 轧辊开裂面微观形貌

Fi g 4 Micromor p holo gy ofcrackin g surfaceofthemillroll

a fracturesurface b atcracksource c atloosezone d ra p idcrackp ro p a g ationzone

8 3