Page 88 - 理化检验-物理分册 2021年第六期

P. 88

纵 海: 安全端焊后熔合线开裂原因

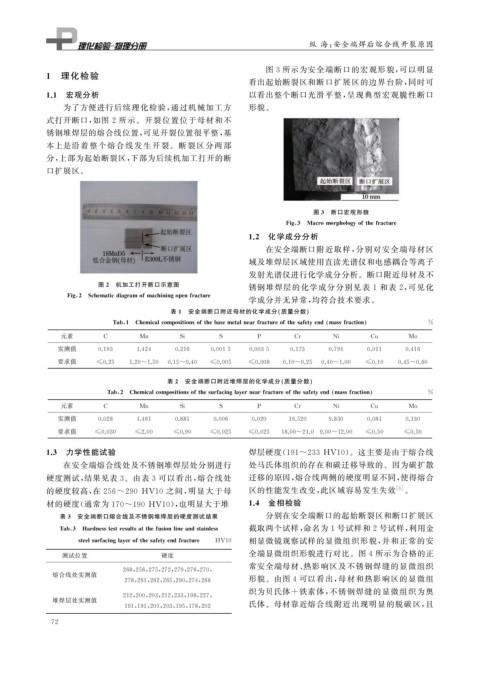

图 3 所示为安全端断口的宏观形貌, 可以明显

1 理化检验

看出起始断裂区和断口扩展区的边界台阶, 同时可

1.1 宏观分析 以看出整个断口光滑平整, 呈现典型宏观脆性断口

为了方便进行后续理化检验, 通过机械加工方 形貌。

式打开断口, 如图 2 所示。开裂位置位于母材和不

锈钢堆焊层的熔合线位置, 可见开裂位置很平整, 基

本上是沿着整个熔合线发生开裂。断裂区 分两部

分, 上部为起始断裂区, 下部为后续机加工打开的断

口扩展区。

图 3 断口宏观形貌

Fi g 3 Macromor p holo gy ofthefracture

1.2 化学成分分析

在安全端断口附近取样, 分别对安全端母材区

域及堆焊层区域使用直读光谱仪和电感耦合等离子

发射光谱仪进行化学成分分析。断口附近母材及不

图 2 机加工打开断口示意图

锈钢堆焊层的化学成分分别见表 1 和表 2 , 可见化

Fi g 2 Schematicdia g ramofmachinin g o p enfracture

学成分并无异常, 均符合技术要求。

表 1 安全端断口附近母材的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofthebasemetalnearfractureofthesafet y end massfraction %

元素 C Mn Si S P Cr Ni Cu Mo

实测值 0.193 1.424 0.216 0.0015 0.0035 0.173 0.794 0.011 0.416

要求值 ≤0.25 1.20~1.50 0.15~0.40 ≤0.005 ≤0.008 0.10~0.25 0.40~1.00 ≤0.10 0.45~0.60

表 2 安全端断口附近堆焊层的化学成分( 质量分数)

Tab 2 Chemicalcom p ositionsofthesurfacin g la y ernearfractureofthesafet y end massfraction %

元素 C Mn Si S P Cr Ni Cu Mo

实测值 0.028 1.461 0.881 0.006 0.020 19.520 9.830 0.081 0.130

要求值 ≤0.030 ≤2.00 ≤0.90 ≤0.025 ≤0.025 18.00~21.0 9.00~12.00 ≤0.50 ≤0.50

1.3 力学性能试验 焊层硬度( 191~233HV10 )。这主要是由于熔合线

在安全端熔合线处及不锈钢堆焊层处分别进行 处马氏体组织的存在和碳迁移导致的。因为碳扩散

硬度测试, 结果见表 3 。由表 3 可以看出, 熔合线处 迁移的原因, 熔合线两侧的硬度明显不同, 使得熔合

的硬度较高, 在 256~290 HV10 之间, 明显大于母 区的性能发生改变, 此区域容易发生失效 [ 3 ] 。

材的硬度( 通常为 170~190HV10 ), 也明显大于堆 1.4 金相检验

表 3 安全端断口熔合线及不锈钢堆焊层的硬度测试结果 分别在安全端断口的起始断裂区和断口扩展区

Tab 3 Hardnesstestresultsatthefusionlineandstainless 截取两个试样, 命名为 1 号试样和 2 号试样, 利用金

steelsurfacin g la y erofthesafet y endfracture HV10 相显微镜观察试样的显微组织形貌, 并和正常的安

测试位置 硬度 全端显微组织形貌进行对比。图 4 所示为合格的正

常安全端母材、 热影响区及不锈钢焊缝的显微组织

268 , 256 , 275 , 272 , 279 , 276 , 270 ,

熔合线处实测值 形貌。由图 4 可以看出, 母材和热影响区的显微组

278 , 261 , 262 , 265 , 290 , 274 , 268

织为贝氏体 + 铁素体, 不锈钢焊缝的显微组织为奥

212 , 200 , 203 , 212 , 233 , 198 , 227 ,

堆焊层处实测值 氏体。母材靠近熔合线附近出现明显的脱碳区, 且

191 , 191 , 201 , 203 , 195 , 178 , 202

7 2