Page 84 - 理化检验-物理分册 2021年第六期

P. 84

李 磊, 等: 起重用钢丝绳断裂原因

口处钢丝已被挤压变形, 并且存在刮擦伤痕, 钢丝绳

表面整体形貌存在严重的磨损平台及表面 乱丝现

象, 如图 4e ) 和f ) 所示。图 4g 为钢丝绳麻芯挤压

)

变形形貌, 从 图 中 可 观 察 到 被 钢 丝 股 挤 压 的 深 沟

痕迹。

从整体上分析, 钢丝断口一共分为两类, 一类为

挤压断裂断口, 断口端部发黑, 总计 125 个; 另一类

为颈缩状断口, 总计 97 个, 具体股中断裂情况见表

图 5 钢丝表面刮擦微观形貌

1 所示。其中股 1 、 股 2 为断口参差不齐的 钢丝绳

Fi g 5 Micromor p holo gy ofscratchonsteelwiresurface

股, 其中挤压断裂断口较少, 颈缩状断口较多; 其他

4 股断口均为平齐状态, 其中挤压断裂断口较多, 颈

缩状断口较少, 尤其绳股中芯股钢丝几乎均为挤压

断裂, 可见钢丝绳在断裂时挤压力非常大, 整个钢丝

股已被碾开。挤压断裂的断口约占总断口的 56% ,

颈缩状断口约占 44% 。

表 1 钢丝绳绳股中的断口种类

Tab 1 Fracturet yp esofstrandwireofthewirero p e

颈缩状断口 / 个 挤压断裂断口 / 个

股号 状况 图 6 钢丝表面挤压变形微观形貌

芯股钢丝 其他钢丝 芯股钢丝 其他钢丝

Fi g 6 Micromor p holo gy ofextrusiondeformation

股 1 参差不齐 7 25 0 5 onsteelwiresurface

股 2 参差不齐 2 17 5 13

股 3 齐整 0 7 7 23

股 4 齐整 1 14 6 16

股 5 齐整 0 9 7 21

齐整

股 6 0 15 7 15

总计 97 125

1.2 微观分析

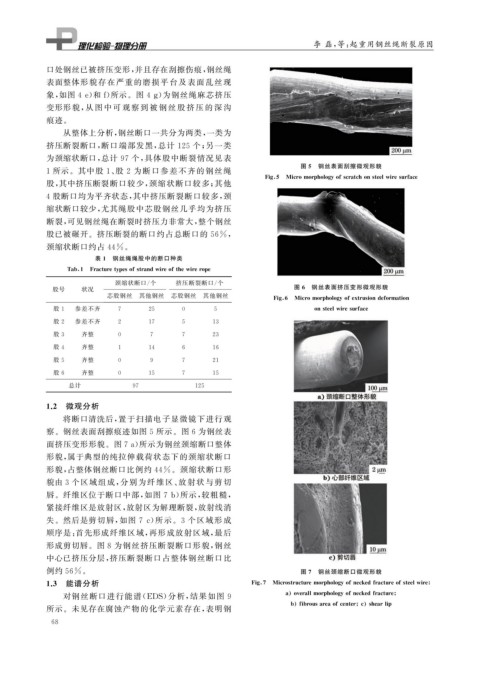

将断口清洗后, 置于扫描电子显微镜下进行观

察。钢丝表面刮擦痕迹如图 5 所示。图 6 为钢丝表

面挤压变形形貌。图7a ) 所示为钢丝颈缩断口整体

形貌, 属于典型的纯拉伸载荷状态下的颈缩状断口

形貌, 占整体钢丝断口比例约 44% 。颈缩状断口形

貌由 3 个区域组成, 分别为纤维区、 放射状 与剪切

唇。纤维区位于断口中部, 如图 7b ) 所示, 较粗糙,

紧接纤维区是放射区, 放射区为解理断裂, 放射线消

失。然后是剪切唇, 如图 7c ) 所示。 3 个区域形成

顺序是: 首先形成纤维区域, 再形成放射区域, 最后

形成剪切唇。图 8 为钢丝挤压断裂断口形貌, 钢丝

中心已挤压分层, 挤压断裂断口占整体钢丝断口比

例约 56% 。 图 7 钢丝颈缩断口微观形貌

1.3 能谱分析 Fi g 7 Microstructuremor p holo gy ofneckedfractureofsteelwire

a overallmor p holo gy ofneckedfracture

对钢丝断口进行能谱( EDS ) 分析, 结果如图 9

b fibrousareaofcenter c shearli p

所示。未见存在腐蚀产物的化学元素存在, 表明钢

6 8