Page 79 - 理化检验-物理分册 2021年第六期

P. 79

李 莎, 等: N08800 铁镍基合金焊管在弯管成型时的开裂原因

艺方法, 制备的焊管规格为 10 mm×0.5 mm , 经

ϕ

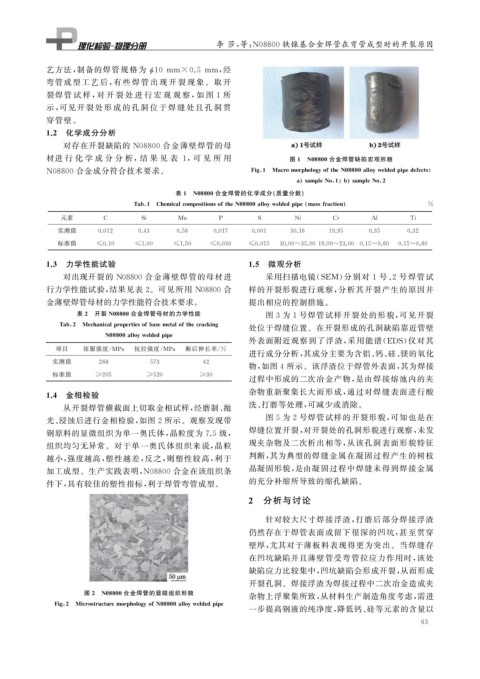

弯管成型 工 艺 后, 有 些 焊 管 出 现 开 裂 现 象。 取 开

裂焊管 试 样, 对 开 裂 处 进 行 宏 观 观 察, 如 图 1 所

示, 可见开 裂 处 形 成 的 孔 洞 位 于 焊 缝 处 且 孔 洞 贯

穿管壁。

1.2 化学成分分析

对存在开裂缺陷的 N08800 合金薄壁焊管的母

材进 行 化 学 成 分 分 析, 结 果 见 表 1 , 可 见 所 用 图 1 N08800 合金焊管缺陷宏观形貌

N08800 合金成分符合技术要求。 Fi g 1 Macromor p holo gy oftheN08800allo yweldedp i p edefects

a sam p leNo 1 b sam p leNo 2

表 1 N08800 合金焊管的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsoftheN08800allo yweldedp i p e massfraction %

元素 C Si Mn P S Ni Cr Al Ti

实测值 0.012 0.43 0.56 0.017 0.001 30.16 19.95 0.35 0.32

标准值 ≤0.10 ≤1.00 ≤1.50 ≤0.030 ≤0.015 30.00~35.0019.00~23.00 0.15~0.60 0.15~0.60

1.3 力学性能试验 1.5 微观分析

对出现开裂的 N08800 合金薄壁焊管的母材进 采用扫描电镜( SEM ) 分别对 1 号、 2 号焊管试

行力学性能试验, 结果见表 2 。可见所用 N08800 合 样的开裂形貌进行观察, 分析其开裂产生的原因并

金薄壁焊管母材的力学性能符合技术要求。 提出相应的控制措施。

表 2 开裂 N08800 合金焊管母材的力学性能 图 3 为 1 号焊管试样开裂处的形貌, 可见开裂

Tab 2 Mechanical p ro p ertiesofbasemetalofthecrackin g 处位于焊缝位置。在开裂形成的孔洞缺陷靠近管壁

N08800allo yweldedp i p e

外表面附近观察到了浮渣, 采用能谱( EDS ) 仪对其

项目 屈服强度 / MPa 抗拉强度 / MPa 断后伸长率 / %

进行成分分析, 其成分主要为含铝、 钙、 硅、 镁的氧化

实测值 268 573 42

物, 如图 4 所示。该浮渣位于焊管外表面, 其为焊接

标准值 ≥205 ≥520 ≥30

过程中形成的二次冶金产物, 是由焊接熔池内的夹

1.4 金相检验 杂物重新聚集长大而形成, 通过对焊缝表面进行酸

从开裂焊管横截面上切取金相试样, 经磨制、 抛 洗、 打磨等处理, 可减少或消除。

光、 浸蚀后进行金相检验, 如图 2 所示。观察发现带 图 5 为 2 号焊管试样的开裂形貌, 可知也是在

焊缝位置开裂, 对开裂处的孔洞形貌进行观察, 未发

钢原料的显微组织为单一奥氏体, 晶粒度为 7.5 级,

组织均匀无异常。对于单一奥氏体组织来说, 晶粒 现夹杂物及二次析出相等, 从该孔洞表面形貌特征

越小, 强度越高, 塑性越差, 反之, 则塑性较高, 利于 判断, 其为典型的焊缝金属在凝固过程产生的树枝

加工成型。生产实践表明, N08800 合金在该组织条 晶凝固形貌, 是由凝固过程中焊缝未得到焊接金属

的充分补缩所导致的缩孔缺陷。

件下, 具有较佳的塑性指标, 利于焊管弯管成型。

2 分析与讨论

针对较大尺寸焊接浮渣, 打磨后部分焊接浮渣

仍然存在于焊管表面或留下很深的凹坑, 甚至贯穿

壁厚, 尤其对于薄板料表现得更为突出。当焊缝存

在凹坑缺陷并且薄壁管受弯管拉应力作用时, 该处

缺陷应力比较集中, 凹坑缺陷会形成开裂, 从而形成

开裂孔洞。焊接浮渣为焊接过程中二次冶金造成夹

图 2 N08800 合金焊管的显微组织形貌

杂物上浮聚集所致, 从材料生产制造角度考虑, 需进

Fi g 2 Microstructuremor p holo gy ofN08800allo yweldedp i p e

一步提高钢液的纯净度, 降低钙、 硅等元素的含量以

6 3