Page 80 - 理化检验-物理分册 2021年第六期

P. 80

李 莎, 等: N08800 铁镍基合金焊管在弯管成型时的开裂原因

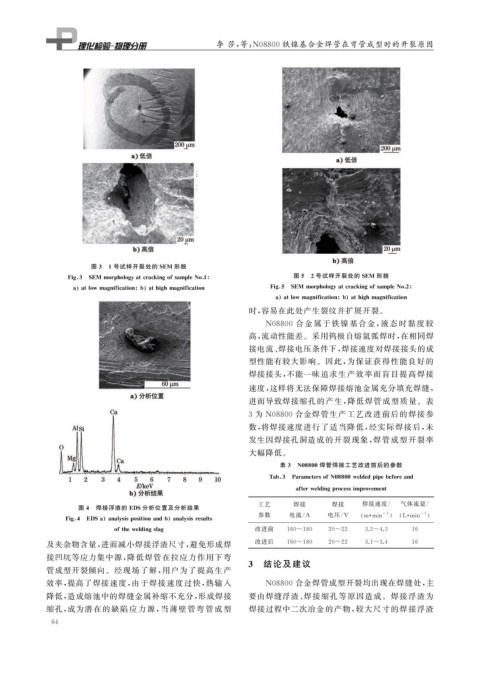

图 3 1 号试样开裂处的 SEM 形貌

图 5 2 号试样开裂处的 SEM 形貌

Fi g 3 SEM mor p holo gy atcrackin g ofsam p leNo 1

a atlowma g nification b athi g hma g nification Fi g 5 SEM mor p holo gy atcrackin g ofsam p leNo 2

a atlowma g nification b athi g hma g nification

时, 容易在此处产生裂纹并扩展开裂。

N08800 合金属于铁镍基合金, 液态时黏度较

高, 流动性能差。采用钨极自熔氩弧焊时, 在相同焊

接电流、 焊接电压条件下, 焊接速度对焊接接头的成

型性能有较大影响。因此, 为保证获得性能良好的

焊接接头, 不能一味追求生产效率而盲目提高焊接

速度, 这样将无法保障焊接熔池金属充分填充焊缝,

进而导致焊接缩孔的产生, 降低焊管成型质量。表

3为 N08800 合金焊管生产工艺改进前后的焊接参

数, 将焊接速度进行了适当降低, 经实际焊接后, 未

发生因焊接孔洞造成的开裂现象, 焊管成型开裂率

大幅降低。

表 3 N08800 焊管焊接工艺改进前后的参数

Tab 3 ParametersofN08800weldedp i p ebeforeand

afterweldin gp rocessim p rovement

工艺 焊接 焊接 焊接速度 / 气体流量 /

图 4 焊接浮渣的 EDS分析位置及分析结果

参数 -1 -1

电流 / A 电压 / V ( m · min ) ( L · min )

Fi g 4 EDSa anal y sis p ositionandb anal y sisresults

oftheweldin g sla g 改进前 160~180 20~22 3.5~4.5 16

及夹杂物含量, 进而减小焊接浮渣尺寸, 避免形成焊 改进后 160~180 20~22 3.1~3.4 16

接凹坑等应力集中源, 降低焊管在拉应力作用下弯

3 结论及建议

管成型开裂倾向。经现场了解, 用户为了提高生产

效率, 提高了焊接速度, 由于焊接速度过快, 热输入 N08800 合金焊管成型开裂均出现在焊缝处, 主

降低, 造成熔池中的焊缝金属补缩不充分, 形成焊接 要由焊缝浮渣、 焊接缩孔等原因造成。焊接浮渣为

缩孔, 成为潜在的缺陷应力源, 当薄壁管弯 管成型 焊接过程中二次冶金的产物, 较大尺寸的焊接浮渣

6 4