Page 90 - 理化检验-物理分册 2021年第六期

P. 90

纵 海: 安全端焊后熔合线开裂原因

1.4.3 不锈钢堆焊层金相分析

在金相显微镜下重点观察 1 号试样和 2 号试样

的不锈钢堆焊层区域, 典型显微组织形貌如图 9 所

示, 可见不锈钢焊缝中沿晶开裂的二次裂纹。二次裂

纹通常位于主裂纹下方, 距离断口几十微米的位置

处 [ 5 ] 。二次裂纹主要是因为断裂主裂纹引起的, 同时

冷却速 度 过 快 也 会 加 快 二 次 裂 纹 的 萌 生 和 扩 展。

图10所示为不锈钢堆焊层区域的扫描电镜( SEM ) 形

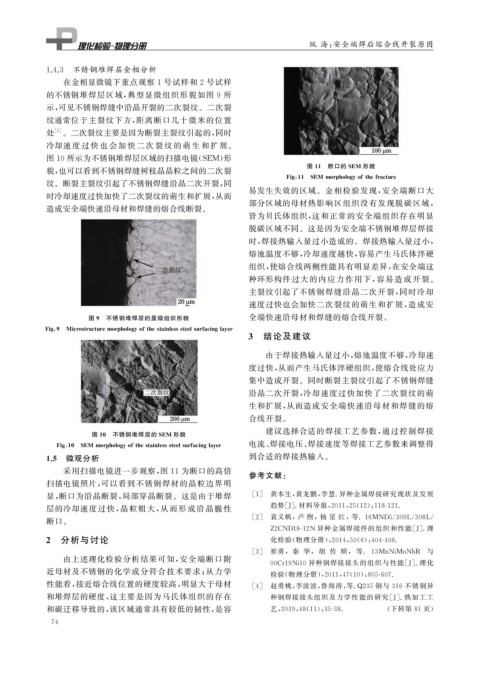

图 11 断口的 SEM 形貌

貌, 也可以看到不锈钢焊缝树枝晶晶粒之间的二次裂

Fi g 11 SEM mor p holo gy ofthefracture

纹。断裂主裂纹引起了不锈钢焊缝沿晶二次开裂, 同

易发生失效的区域。金相检验发现, 安全端断口大

时冷却速度过快加快了二次裂纹的萌生和扩展, 从而

部分区域的母材热影响区组织没有发现脱碳区域,

造成安全端快速沿母材和焊缝的熔合线断裂。

皆为贝氏体组织, 这和正常的安全端组织存在明显

脱碳区域不同。这是因为安全端不锈钢堆焊层焊接

时, 焊接热输入量过小造成的。焊接热输入量过小,

熔池温度不够, 冷却速度越快, 容易产生马氏体淬硬

组织, 使熔合线两侧性能具有明显差异, 在安全端这

种环形构件过大的内应力作用下, 容易造成开裂。

主裂纹引起了不锈钢焊缝沿晶二次开裂, 同时冷却

速度过快也会加快二次裂纹的萌生和扩展, 造成安

图 9 不锈钢堆焊层的显微组织形貌 全端快速沿母材和焊缝的熔合线开裂。

Fi g 9 Microstructuremor p holo gy ofthestainlesssteelsurfacin g la y er

3 结论及建议

由于焊接热输入量过小, 熔池温度不够, 冷却速

度过快, 从而产生马氏体淬硬组织, 使熔合线处应力

集中造成开裂。同时断裂主裂纹引起了不锈钢焊缝

沿晶二次开裂, 冷却速度过快加快了二次裂纹的萌

生和扩展, 从而造成安全端快速沿母材和焊缝的熔

合线开裂。

建议选择合适的焊接工艺参数, 通过控制焊接

图 10 不锈钢堆焊层的 SEM 形貌

电流、 焊接电压、 焊接速度等焊接工艺参数来调整得

Fi g 10 SEM mor p holo gy ofthestainlesssteelsurfacin g la y er

1.5 微观分析 到合适的焊接热输入。

采用扫描电镜进一步观察, 图 11 为断口的高倍 参考文献:

扫描电镜照片, 可以看到不锈钢焊材的晶粒边界明

显, 断口为沿晶断裂, 局部穿晶断裂。这是由于堆焊 [ 1 ] 黄本生, 黄龙鹏, 李慧 . 异种金属焊接研究现状及发展

层的冷却速度过快, 晶粒粗大, 从而形成沿 晶脆性 趋势[ J ] . 材料导报, 2011 , 25 ( 12 ): 118-121.

[ 2 ] 袁义帆, 卢 煦,杨 星 红,等 .16MND5 / 309L / 308L /

断口。

Z2CND18-12N 异种金属焊接件的组织和性能[ J ] . 理

2 分析与讨论 化检验( 物理分册), 2014 , 50 ( 6 ): 404-408.

[ 3 ] 崔勇,秦 华, 胡 传 顺, 等 .13MnNiMoNbR 与

由上述理化检验分析结果可知, 安全端断口附

00Cr19Ni10 异种钢焊接接头的组织与性能[ J ] . 理化

近母材及不锈钢的化学成分符合技术要求; 从力学

检验( 物理分册), 2011 , 47 ( 10 ): 605-607.

性能看, 接近熔合线位置的硬度较高, 明显大于母材 [ 4 ] 赵勇桃, 李波波, 鲁海涛, 等 .Q235 钢与 316 不锈钢异

和堆焊层的硬度, 这主要是因为马氏体组织的存在 种钢焊接接头组织及力学性能的研究[ J ] . 热加工工

和碳迁移导致的, 该区域通常具有较低的韧性, 是容 艺, 2019 , 48 ( 11 ): 35-38. ( 下转第 81 页)

7 4