Page 66 - 理化检验-物理分册2021年第四期

P. 66

王海涛, 等: L458M 钢管道无损检测缺陷产生原因

图 8 试样 2 热影响区沿晶开裂形貌

Fi g 8 Inter g ranularcrackin gmor p holo gy inheataffectedzoneofsam p le2

果见图 9 。可见白色区域的铜含量很高( 质量分数

达到 93.95% ), 灰色区域的铜含量为 19.52% ( 质量

分数, 下同)。对试样 2 的焊缝金属中的不同相进行

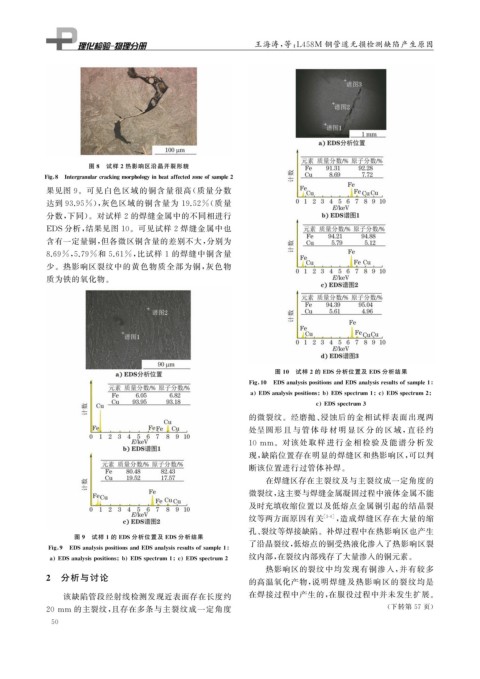

EDS分析, 结果见图 10 。可见试样 2 焊缝金属中也

含有一定量铜, 但各微区铜含量的差别不大, 分别为

8.69% , 5.79% 和 5.61% , 比试样 1 的焊缝中铜含量

少。热影响区裂纹中的黄色物质全部为铜, 灰色物

质为铁的氧化物。

图 10 试样 2 的 EDS分析位置及 EDS分析结果

Fi g 10 EDSanal y sis p ositionsandEDSanal y sisresultsofsam p le1

a EDSanal y sis p ositions b EDSs p ectrum1 c EDSs p ectrum2

c EDSs p ectrum3

的微裂纹。经磨抛、 浸蚀后的金相试样表面出现两

处呈圆形 且 与 管 体 母 材 明 显 区 分 的 区 域, 直 径 约

10mm 。对该处取样进行金相检验及 能 谱 分 析 发

现, 缺陷位置存在明显的焊缝区和热影响区, 可以判

断该位置进行过管体补焊。

在焊缝区存在主裂纹及与主裂纹成一定角度的

微裂纹, 这主要与焊缝金属凝固过程中液体金属不能

及时充填收缩位置以及低熔点金属铜引起的结晶裂

纹等两方面原因有关 [ 3-4 ] , 造成焊缝区存在大量的缩

孔、 裂纹等焊接缺陷。补焊过程中在热影响区也产生

图 9 试样 1 的 EDS分析位置及 EDS分析结果

了沿晶裂纹, 低熔点的铜受热液化渗入了热影响区裂

Fi g 9 EDSanal y sis p ositionsandEDSanal y sisresultsofsam p le1

a EDSanal y sis p ositions b EDSs p ectrum1 c EDSs p ectrum2 纹内部, 在裂纹内部残存了大量渗入的铜元素。

热影响区的裂纹中均发现有铜渗入, 并有较多

2 分析与讨论 的高温氧化产物, 说明焊缝及热影响区的裂纹均是

该缺陷管段经射线检测发现近表面存在长度约 在焊接过程中产生的, 在服役过程中并未发生扩展。

20mm 的主裂纹, 且存在多条与主裂纹成一定角度 ( 下转第 57 页)

5 0