Page 47 - 理化检验-物理分册2021年第四期

P. 47

刘云霞, 等: 无取向硅钢在全工艺流程中的组织和织构变化

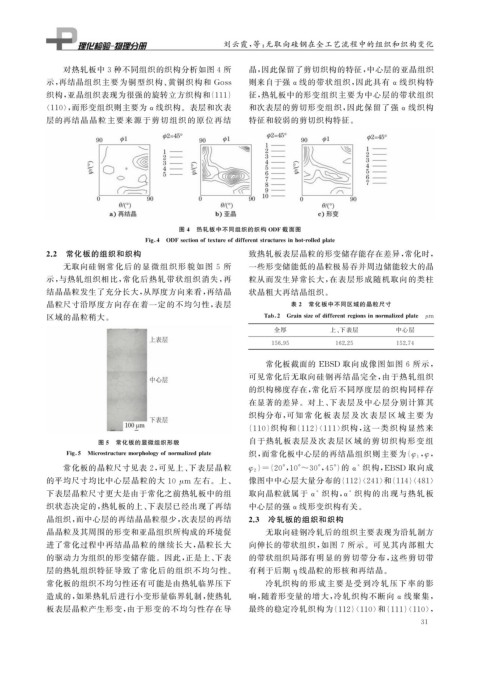

对热轧板中 3 种不同组织的织构分析如图 4 所 晶, 因此保留了剪切织构的特征, 中心层的亚晶组织

示, 再结晶组织主要为铜型织构、 黄铜织构和 Goss 则来自于强 α线的带状组织, 因此具有 α 线织构特

织构, 亚晶组织表现为很强的旋转立方织构和{ 111 } 征, 热轧板中的形变组织主要为中心层的带状组织

< 110 >, 而形变组织则主要为 α线织构。表层和次表 和次表层的剪切形变组织, 因此保留了强 α 线织构

层的再结晶晶粒主要来源于剪切组织的原 位再结 特征和较弱的剪切织构特征。

图 4 热轧板中不同组织的织构 ODF 截面图

Fi g 4 ODFsectionoftextureofdifferentstructuresinhot-rolledp late

2.2 常化板的组织和织构 致热轧板表层晶粒的形变储存能存在差异, 常化时,

无取向硅钢常化后的显微组织形貌如图 5 所 一些形变储能低的晶粒极易吞并周边储能较大的晶

示, 与热轧组织相比, 常化后热轧带状组织消失, 再 粒从而发生异常长大, 在表层形成随机取向的类柱

结晶晶粒发生了充分长大, 从厚度方向来看, 再结晶 状晶粗大再结晶组织。

晶粒尺寸沿厚度方向存在着一定的不均匀性, 表层 表 2 常化板中不同区域的晶粒尺寸

区域的晶粒稍大。 Tab 2 Grainsizeofdifferentre g ionsinnormalizedp late μ m

全厚 上、 下表层 中心层

156.95 162.25 152.74

常化板截面的 EBSD 取向成像图如图 6 所示,

可见常化后无取向硅钢再结晶完全, 由于热轧组织

的织构梯度存在, 常化后不同厚度层的织构同样存

在显著的差异。对上、 下表层及中心层分别计算其

织构分布, 可知 常 化 板 表 层 及 次 表 层 区 域 主 要 为

{ 110 } 织构和{ 112 }< 111 > 织构, 这一类织构显然来

图 5 常化板的显微组织形貌 自于热轧板表层及次表层区域的剪切织构形变组

Fi g 5 Microstructuremor p holo gy ofnormalizedp late 织, 而常化板中心层的再结晶组织则主要为{ , ,

φ 1 φ

常化板的晶粒尺寸见表 2 , 可见上、 下表层晶粒 φ 2 = { 20° , 10°~30° , 45° } 的 α 织构, EBSD 取向成

*

}

的平均尺寸均比中心层晶粒的大 10 μ m 左右。上、 像图中中心层大量分布的{ 112 }< 241 > 和{ 114 }< 481 >

下表层晶粒尺寸更大是由于常化之前热轧板中的组 取向晶粒就属于 α 织构, α 织构的出现与热轧板

*

*

织状态决定的, 热轧板的上、 下表层已经出现了再结 中心层的强 α线形变织构有关。

晶组织, 而中心层的再结晶晶粒很少, 次表层的再结 2.3 冷轧板的组织和织构

晶晶粒及其周围的形变和亚晶组织所构成的环境促 无取向硅钢冷轧后的组织主要表现为沿轧制方

进了常化过程中再结晶晶粒的继续长大, 晶粒长大 向伸长的带状组织, 如图 7 所示。可见其内部粗大

的驱动力为组织的形变储存能。因此, 正是上、 下表 的带状组织局部有明显的剪切带分布, 这些剪切带

层的热轧组织特征导致了常化后的组织不均匀性。 有利于后期 线晶粒的形核和再结晶。

η

常化板的组织不均匀性还有可能是由热轧临界压下 冷轧织构的形成主要是受到冷轧压下率的影

造成的, 如果热轧后进行小变形量临界轧制, 使热轧 响, 随着形变量的增大, 冷轧织构不断向 α 线聚集,

板表层晶粒产生形变, 由于形变的不均匀性存在导 最终的稳定冷轧织构为{ 112 }< 110 > 和{ 111 }< 110 >,

3 1