Page 43 - 理化检验-物理分册2021年第四期

P. 43

陈 毓, 等:工艺参数对 5052 铝镁合金焊缝凝固裂纹敏感性的影响

增加, 焊接电流为 130A 时, 焊缝凝固裂纹长度从

94.5mm 增加到 154mm , 进一步增加到 248 mm ;

焊接电流为 160A 时, 凝固裂纹长度从 138mm 增

加到 204mm , 进一步增加到 236mm ; 焊接电流为

190 A 时, 凝 固 裂 纹 长 度 从 147.5 mm 增 加 到

215mm , 进一步增加到 228 mm 。上述规律表明,

氦气的占比变大会使焊缝凝固裂纹倾向增大, 这是

因为氦气的导热系数相比氩气更高。同时, 氦气的

电离势也大于氩气, 因此在相同的焊接工艺参数下,

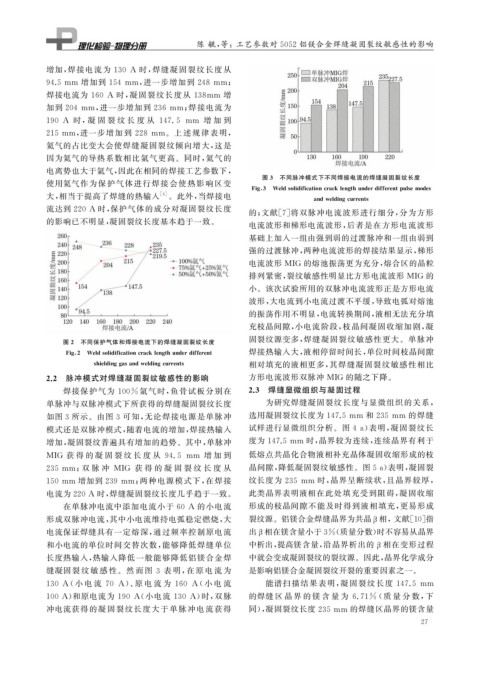

图 3 不同脉冲模式下不同焊接电流的焊缝凝固裂纹长度

使用氦气作为保护气体进行焊接会使热影 响区变

Fi g 3 Weldsolidificationcracklen g thunderdifferent p ulsemodes

大, 相当于提高了焊缝的热输入 [ 4 ] 。此外, 当焊接电

andweldin g currents

流达到 220A 时, 保护气体的成分对凝固裂纹长度

的; 文献[ 7 ] 将双脉冲电流波形进行细分, 分为方形

的影响已不明显, 凝固裂纹长度基本趋于一致。

电流波形和梯形电流波形, 后者是在方形电流波形

基础上加入一组由强到弱的过渡脉冲和一组由弱到

强的过渡脉冲, 两种电流波形的焊接结果显示, 梯形

电流波形 MIG 的熔池振荡更为充分, 熔合区的晶粒

排列紧密, 裂纹敏感性明显比方形电流波形 MIG 的

小。该次试验所用的双脉冲电流波形正是方形电流

波形, 大电流到小电流过渡不平缓, 导致电弧对熔池

的振荡作用不明显, 电流转换期间, 液相无法充分填

充枝晶间隙, 小电流阶段, 枝晶间凝固收缩加剧, 凝

图 2 不同保护气体和焊接电流下的焊缝凝固裂纹长度 固裂纹源变多, 焊缝凝固裂纹敏感性更大。单脉冲

焊接热输入大, 液相停留时间长, 单位时间枝晶间隙

Fi g 2 Weldsolidificationcracklen g thunderdifferent

shieldin gg asandweldin g currents 相对填充的液相更多, 其焊缝凝固裂纹敏感性相比

2.2 脉冲模式对焊缝凝固裂纹敏感性的影响 方形电流波形双脉冲 MIG 的随之下降。

焊接保护气为 100% 氩气时, 鱼骨试板分别在 2.3 焊缝显微组织与凝固过程

单脉冲与双脉冲模式下所获得的焊缝凝固裂纹长度 为研究焊缝凝固裂纹长度与显微组织的关系,

如图 3 所示。由图 3 可知, 无论焊接电源是单脉冲 选用凝固裂纹长度为 147.5mm 和 235mm 的焊缝

模式还是双脉冲模式, 随着电流的增加, 焊接热输入 试样进行显微组织分析。图 4a ) 表明, 凝固裂纹长

增加, 凝固裂纹普遍具有增加的趋势。其中, 单脉冲 度为 147.5mm 时, 晶界较为连续, 连续晶界有利于

MIG 获 得 的 凝 固 裂 纹 长 度 从 94.5 mm 增 加 到 低熔点共晶化合物液相补充晶体凝固收缩形成的枝

235mm ; 双 脉 冲 MIG 获 得 的 凝 固 裂 纹 长 度 从 晶间隙, 降低凝固裂纹敏感性。图5a ) 表明, 凝固裂

150mm 增加到 239mm ; 两种电源模式下, 在焊接 纹长度为 235mm 时, 晶界呈断续状, 且晶界较厚,

电流为220A 时, 焊缝凝固裂纹长度几乎趋于一致。 此类晶界表明液相在此处填充受到阻碍, 凝固收缩

在单脉冲电流中添加电流小于 60A 的小电流 形成的枝晶间隙不能及时得到液相填充, 更易形成

形成双脉冲电流, 其中小电流维持电弧稳定燃烧, 大 裂纹源。铝镁合金焊缝晶界为共晶 相, 文献[ 10 ] 指

β

电流保证焊缝具有一定熔深, 通过频率控制原电流 出 β 相在镁含量小于3% ( 质量分数) 时不容易从晶界

和小电流的单位时间交替次数, 能够降低焊缝单位 中析出, 提高镁含量, 沿晶界析出的 相在变形过程

β

长度热输入, 热输入降低一般能够降低铝镁合金焊 中就会变成凝固裂纹的裂纹源。因此, 晶界化学成分

缝凝固裂 纹 敏 感 性。 然 而 图 3 表 明, 在 原 电 流 为 是影响铝镁合金凝固裂纹开裂的重要因素之一。

130A ( 小 电 流 70 A )、 原 电 流 为 160 A ( 小 电 流 能谱扫描结果表明, 凝固裂纹长度 147.5 mm

100A ) 和原电流为 190A ( 小电流 130A ) 时, 双脉 的焊缝 区 晶 界 的 镁 含 量 为 6.71% ( 质 量 分 数, 下

冲电流获得的凝固裂纹长度大于单脉冲电 流获得 同), 凝固裂纹长度 235mm 的焊缝区晶界的镁含量

2 7