Page 50 - 理化检验-物理分册2025年第四期

P. 50

程柄午:卸载柔度法测量紧凑拉伸试样裂纹长度的不确定度评定

制裂纹,并利用COD规(裂纹张开位移测量仪)测 机性带来的不确定度分量和COD规测量随机性带来

量裂纹张开位移与施加力,通过计算得到对应的卸 的不确定度分量,可利用线性拟合的方法得出柔度C

载柔度,进而计算得到试样的裂纹长度。依据JJF 的重复性带来的不确定度分量u (C 1 ),由相关测量器

1059.1—2012 《测量不确定度评定与表示》和CNAS- 具造成柔度C的测量误差的不确定度分量u (C 2 ),以

GL10:2006 《材料理化检验测量不确定度评估指南及 及试样尺寸测量的不确定度分量u (B)和u (W)。

实例》进行测量不确定度评定。重复测定10次施加 3.2 测量不确定度分量的评定

力和对应的裂纹张开位移,将其作为试验结果。 3.2.1 卸载弹性柔度不确定度u(C)

弹性柔度如式(6)所示。

2 建立数学模型

C = q (6)

根据式(1)~(3)计算裂纹长度。 F

a =1-4.187 0μ (1) 式中:q为COD规测得的裂纹张开位移。

W 以裂纹张开位移为y轴,对应施加的力为x轴绘

制图,再进行线性拟合,试样柔度C为斜率,10次柔

μ = 1 (2) 度的拟合结果与对应斜率的标准差如表1所示。

[B λEC ] 1/2 +1

e

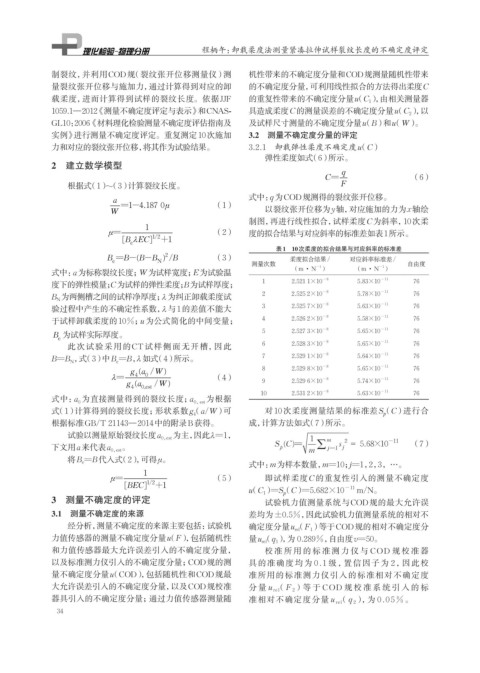

表1 10次柔度的拟合结果与对应斜率的标准差

B = -( -BB ) 2 /B (3) 柔度拟合结果/ 对应斜率标准差/

B

e N

测量次数 自由度

-1

-1

式中:a为标称裂纹长度; W为试样宽度; E为试验温 (m · N ) (m · N )

度下的弹性模量; C为试样的弹性柔度; B为试样厚度; 1 2.521 1×10 −8 5.83×10 −11 76

−8 5.78×10 −11 76

2.525 2×10

2

B N 为两侧槽之间的试样净厚度; λ 为纠正卸载柔度试

−8 5.63×10 −11 76

3

2.525 7×10

验过程中产生的不确定性系数, λ 与1的差值不能大

−8 −11

于试样卸载柔度的10%; u为公式简化的中间变量; 4 2.526 2×10 5.58×10 76

−8 5.65×10 −11 76

5

2.527 3×10

B 为试样实际厚度。

e −8 −11

此次试验采用的CT试样侧面无开槽,因此 6 2.528 3×10 5.65×10 76

−8 −11

B=B ,式(3)中B =B,λ 如式(4)所示。 7 2.529 1×10 5.64×10 76

N e

g ( /W )a 8 2.529 8×10 −8 5.65×10 −11 76

λ = 4 0 (4) −8 −11

g ( /W )a 9 2.529 6×10 5.74×10 76

4 0,est −8 −11

式中:a 为直接测量得到的裂纹长度;a 0,est 为根据 10 2.531 2×10 5.63×10 76

0

式(1)计算得到的裂纹长度;形状系数g(a/W)可 对 10 次柔度测量结果的标准差S(C)进行合

4 p

根据标准GB/T 21143—2014中的附录B获得。 成,计算方法如式(7)所示。

试验以测量原始裂纹长度a 0,est 为主,因此λ=1,

下文用a来代表a 0,est 。 (7)

将B e =B代入式(2),可得μ。

式中: m为样本数量, m=10; j=1,2,3,…。

μ = 1 (5) 即试样柔度C的重复性引入的测量不确定度

[BEC ] 1/2 +1 −11

u (C 1 )=S(C) =5.682×10 m/N。

p

3 测量不确定度的评定 试验机力值测量系统与COD规的最大允许误

3.1 测量不确定度的来源 差均为±0.5%,因此试验机力值测量系统的相对不

经分析,测量不确定度的来源主要包括:试验机 确定度分量u rel (F 1 )等于COD规的相对不确定度分

力值传感器的测量不确定度分量u (F),包括随机性 量u rel (q 1 ),为 0.289%,自由度v=50。

和力值传感器最大允许误差引入的不确定度分量, 校准所用的标准测力仪与 COD 规校准器

以及标准测力仪引入的不确定度分量;COD规的测 具的准确度均为 0.1 级,置信因子为 2,因此校

量不确定度分量u (COD),包括随机性和COD规最 准所用的标准测力仪引入的标准相对不确定度

大允许误差引入的不确定度分量,以及COD规校准 分量 u rel (F 2 )等 于 COD 规校准系统引入的标

器具引入的不确定度分量;通过力值传感器测量随 准相对不确定度分量 u rel (q 2 ),为 0.05%。

34