Page 55 - 理化检验-物理分册2025年第四期

P. 55

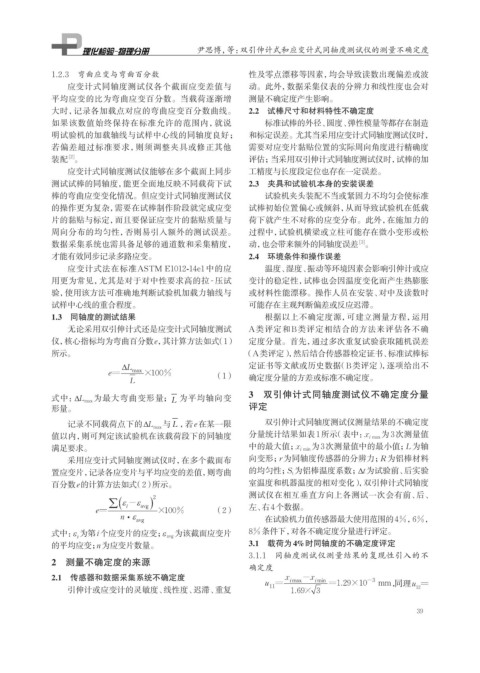

尹思博,等:双引伸计式和应变计式同轴度测试仪的测量不确定度

1.2.3 弯曲应变与弯曲百分数 性及零点漂移等因素,均会导致读数出现偏差或波

应变计式同轴度测试仪各个截面应变差值与 动。此外,数据采集仪表的分辨力和线性度也会对

平均应变的比为弯曲应变百分数。当载荷逐渐增 测量不确定度产生影响。

大时,记录各加载点对应的弯曲应变百分数曲线。 2.2 试棒尺寸和材料特性不确定度

如果该数值始终保持在标准允许的范围内,就说 标准试棒的外径、圆度、弹性模量等都存在制造

明试验机的加载轴线与试样中心线的同轴度良好; 和标定误差。尤其当采用应变计式同轴度测试仪时,

若偏差超过标准要求,则须调整夹具或修正其他 需要对应变片黏贴位置的实际周向角度进行精确度

装配 。 评估;当采用双引伸计式同轴度测试仪时,试棒的加

[2]

应变计式同轴度测试仪能够在多个截面上同步 工精度与长度段定位也存在一定误差。

测试试棒的同轴度,能更全面地反映不同载荷下试 2.3 夹具和试验机本身的安装误差

棒的弯曲应变变化情况。但应变计式同轴度测试仪 试验机夹头装配不当或紧固力不均匀会使标准

的操作更为复杂,需要在试棒制作阶段就完成应变 试棒初始位置偏心或倾斜,从而导致试验机在低载

片的黏贴与标定,而且要保证应变片的黏贴质量与 荷下就产生不对称的应变分布。此外,在施加力的

周向分布的均匀性,否则易引入额外的测试误差。 过程中,试验机横梁或立柱可能存在微小变形或松

数据采集系统也需具备足够的通道数和采集精度, 动,也会带来额外的同轴度误差 。

[3]

才能有效同步记录多路应变。 2.4 环境条件和操作误差

应变计式法在标准ASTM E1012-14e1 中的应 温度、湿度、振动等环境因素会影响引伸计或应

用更为常见,尤其是对于对中性要求高的拉-压试 变计的稳定性,试棒也会因温度变化而产生热膨胀

验,使用该方法可准确地判断试验机加载力轴线与 或材料性能漂移。操作人员在安装、对中及读数时

试样中心线的重合程度。 可能存在主观判断偏差或反应迟滞。

1.3 同轴度的测试结果 根据以上不确定度源,可建立测量方程,运用

无论采用双引伸计式还是应变计式同轴度测试 A类评定和B类评定相结合的方法来评估各不确

仪,核心指标均为弯曲百分数e,其计算方法如式(1) 定度分量。首先,通过多次重复试验获取随机误差

所示。 (A类评定),然后结合传感器检定证书、标准试棒标

定证书等文献或历史数据(B类评定),逐项给出不

(1) 确定度分量的方差或标准不确定度。

3 双引伸计式同轴度测试仪不确定度分量

式中: ΔL max 为最大弯曲变形量; L 为平均轴向变

形量。 评定

记录不同载荷点下的ΔL max 与 L ,若e在某一限 双引伸计式同轴度测试仪测量结果的不确定度

值以内,则可判定该试验机在该载荷段下的同轴度 分量统计结果如表1所示(表中: x i max 为3次测量值

满足要求。 中的最大值; x i min 为3次测量值中的最小值; L为轴

采用应变计式同轴度测试仪时,在多个截面布 向变形; r为同轴度传感器的分辨力; R为铝棒材料

置应变片,记录各应变片与平均应变的差值,则弯曲 的均匀性; S t 为铝棒温度系数; Δt为试验前、后实验

百分数e的计算方法如式(2)所示。 室温度和机器温度的相对变化),双引伸计式同轴度

测试仪在相互垂直方向上各测试一次会有前、后、

(2) 左、右4个数据。

在试验机力值传感器最大使用范围的4%,6%,

式中: ε 为第i个应变片的应变; ε avg 为该截面应变片 8%条件下, 对各不确定度分量进行评定。

i

的平均应变; n为应变片数量。 3.1 载荷为4%时同轴度的不确定度评定

3.1.1 同轴度测试仪测量结果的复现性引入的不

2 测量不确定度的来源

确定度

2.1 传感器和数据采集系统不确定度

,同理u =

引伸计或应变计的灵敏度、线性度、迟滞、重复 12

39