Page 60 - 理化检验-物理分册2025年第四期

P. 60

史海燕,等:中速磨煤机磨辊轴螺栓断裂原因

于磨盘辊道上,磨辊向磨煤机中心内部呈一定倾 示。由图 2 可知:1~3 号螺栓均断裂于螺栓半高

角。断裂的3根螺栓是磨辊支架与磨辊轴相连的固 处,螺栓的螺纹表面由牙顶向牙底平滑过渡,无明

定螺栓,螺栓沿磨辊轴平面间隔120°布置 (见图1), 显的尖锐区域;3 号螺栓有 2 处断裂,螺栓头部与

承受了磨辊的自重、碾磨压力及磨辊导向作用产生 螺杆过渡处大部分发生开裂,仅有少部分连接;对

的反作用力。截至螺栓断裂,螺栓累计服役时长约 3 号螺栓中部断面和头部断面进行观察,可见螺栓

44 622.17 h。笔者采用一系列理化检验方法对该螺 断口较为平整,断面与螺栓轴向垂直,断裂源处可

栓的断裂原因进行分析,以避免该类问题再次发生。 见多个疲劳台阶,裂纹扩展区存在明显“贝壳纹”

形貌。

1.2 金相检验

利用光学显微镜对 3 号螺栓进行金相检验,结

果如图 3 所示。由图 3 可知:断裂螺栓未见明显全

脱碳层,螺纹牙底附近组织为细小的回火索氏体,

螺栓心部组织为铁素体 + 回火索氏体,满足技术

要求。

1.3 化学成分分析

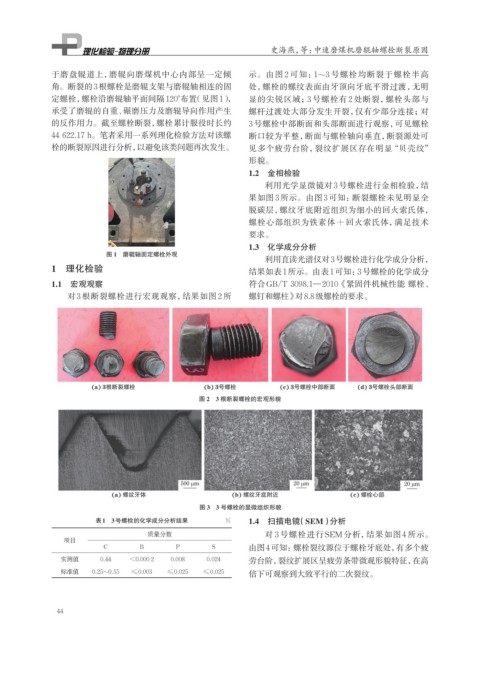

图 1 磨辊轴固定螺栓外观

利用直读光谱仪对3号螺栓进行化学成分分析,

1 理化检验 结果如表1所示。由表1可知:3号螺栓的化学成分

1.1 宏观观察 符合GB/T 3098.1—2010《紧固件机械性能 螺栓、

对3 根断裂螺栓进行宏观观察,结果如图 2 所 螺钉和螺柱》对8.8级螺栓的要求。

图 2 3 根断裂螺栓的宏观形貌

图 3 3 号螺栓的显微组织形貌

表1 3号螺栓的化学成分分析结果 % 1.4 扫描电镜(SEM)分析

质量分数 对 3 号螺栓进行SEM分析,结果如图 4 所示。

项目

C B P S 由图4可知:螺栓裂纹源位于螺栓牙底处,有多个疲

实测值 0.44 <0.000 2 0.008 0.024 劳台阶,裂纹扩展区呈疲劳条带微观形貌特征,在高

标准值 0.25~0.55 ≤0.003 ≤0.025 ≤0.025 倍下可观察到大致平行的二次裂纹。

44