Page 61 - 理化检验-物理分册2025年第四期

P. 61

史海燕,等:中速磨煤机磨辊轴螺栓断裂原因

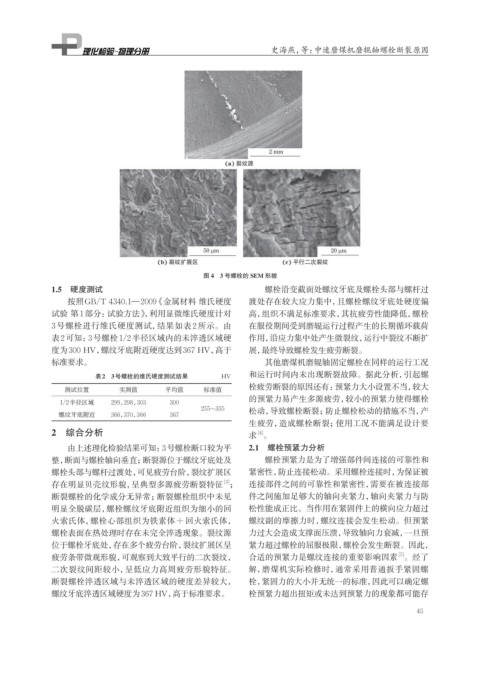

图 4 3 号螺栓的 SEM 形貌

1.5 硬度测试 螺栓沿变截面处螺纹牙底及螺栓头部与螺杆过

按照GB/T 4340.1—2009 《金属材料 维氏硬度 渡处存在较大应力集中,且螺栓螺纹牙底处硬度偏

试验 第1部分:试验方法》,利用显微维氏硬度计对 高,组织不满足标准要求,其抗疲劳性能降低,螺栓

3 号螺栓进行维氏硬度测试,结果如表 2 所示。由 在服役期间受到磨辊运行过程产生的长期循环载荷

表2可知:3号螺栓1/2半径区域内的未淬透区域硬 作用,沿应力集中处产生微裂纹,运行中裂纹不断扩

度为300 HV,螺纹牙底附近硬度达到367 HV,高于 展,最终导致螺栓发生疲劳断裂。

标准要求。 其他磨煤机磨辊轴固定螺栓在同样的运行工况

表2 3号螺栓的维氏硬度测试结果 HV 和运行时间内未出现断裂故障。据此分析,引起螺

栓疲劳断裂的原因还有:预紧力大小设置不当,较大

测试位置 实测值 平均值 标准值

的预紧力易产生多源疲劳,较小的预紧力使得螺栓

1/2半径区域 299,298,303 300

255~335 松动,导致螺栓断裂;防止螺栓松动的措施不当,产

螺纹牙底附近 366,370,366 367

生疲劳,造成螺栓断裂;使用工况不能满足设计要

2 综合分析 求 。

[4]

由上述理化检验结果可知:3号螺栓断口较为平 2.1 螺栓预紧力分析

整,断面与螺栓轴向垂直;断裂源位于螺纹牙底处及 螺栓预紧力是为了增强部件间连接的可靠性和

螺栓头部与螺杆过渡处,可见疲劳台阶,裂纹扩展区 紧密性,防止连接松动。采用螺栓连接时,为保证被

存在明显贝壳纹形貌,呈典型多源疲劳断裂特征 ; 连接部件之间的可靠性和紧密性,需要在被连接部

[3]

断裂螺栓的化学成分无异常;断裂螺栓组织中未见 件之间施加足够大的轴向夹紧力,轴向夹紧力与防

明显全脱碳层,螺栓螺纹牙底附近组织为细小的回 松性能成正比。当作用在紧固件上的横向应力超过

火索氏体,螺栓心部组织为铁素体+回火索氏体, 螺纹副的摩擦力时,螺纹连接会发生松动。但预紧

螺栓表面在热处理时存在未完全淬透现象。裂纹源 力过大会造成支撑面压溃,导致轴向力衰减,一旦预

位于螺栓牙底处,存在多个疲劳台阶,裂纹扩展区呈 紧力超过螺栓的屈服极限,螺栓会发生断裂。因此,

疲劳条带微观形貌,可观察到大致平行的二次裂纹, 合适的预紧力是螺纹连接的重要影响因素 。经了

[5]

二次裂纹间距较小,呈低应力高周疲劳形貌特征。 解,磨煤机实际检修时,通常采用普通扳手紧固螺

断裂螺栓淬透区域与未淬透区域的硬度差异较大, 栓,紧固力的大小并无统一的标准,因此可以确定螺

螺纹牙底淬透区域硬度为367 HV,高于标准要求。 栓预紧力超出扭矩或未达到预紧力的现象都可能存

45