Page 66 - 理化检验-物理分册2025年第四期

P. 66

李 明,等:压缩机齿轮轴端齿盘断齿原因

图 6 齿面磨屑的能谱分析结果

图 7 轴端齿断口剖面试样的微观形貌

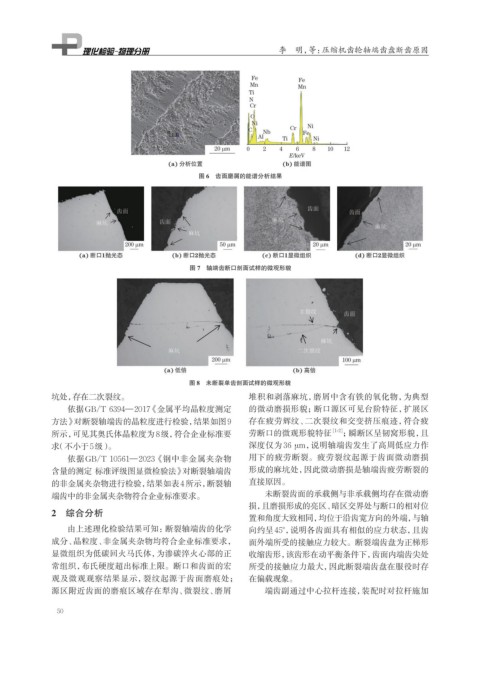

图 8 未断裂单齿剖面试样的微观形貌

坑处,存在二次裂纹。 堆积和剥落麻坑,磨屑中含有铁的氧化物,为典型

依据GB/T 6394—2017 《金属平均晶粒度测定 的微动磨损形貌;断口源区可见台阶特征,扩展区

方法》对断裂轴端齿的晶粒度进行检验,结果如图9 存在疲劳辉纹、二次裂纹和交变挤压痕迹,符合疲

所示,可见其奥氏体晶粒度为8级,符合企业标准要 劳断口的微观形貌特征 [1-2] ;瞬断区呈韧窝形貌,且

求(不小于5级)。 深度仅为 36 μm, 说明轴端齿发生了高周低应力作

依据GB/T 10561—2023《钢中非金属夹杂物 用下的疲劳断裂。疲劳裂纹起源于齿面微动磨损

含量的测定 标准评级图显微检验法》对断裂轴端齿 形成的麻坑处,因此微动磨损是轴端齿疲劳断裂的

的非金属夹杂物进行检验,结果如表4所示,断裂轴 直接原因。

端齿中的非金属夹杂物符合企业标准要求。 未断裂齿面的承载侧与非承载侧均存在微动磨

损,且磨损形成的亮区、暗区交界处与断口的相对位

2 综合分析

置和角度大致相同,均位于沿齿宽方向的外端,与轴

由上述理化检验结果可知:断裂轴端齿的化学 向约呈45°, 说明各齿面具有相似的应力状态,且齿

成分、晶粒度、非金属夹杂物均符合企业标准要求, 面外端所受的接触应力较大。断裂端齿盘为正梯形

显微组织为低碳回火马氏体,为渗碳淬火心部的正 收缩齿形,该齿形在动平衡条件下,齿面内端齿尖处

常组织,布氏硬度超出标准上限。断口和齿面的宏 所受的接触应力最大,因此断裂端齿盘在服役时存

观及微观观察结果显示,裂纹起源于齿面磨痕处; 在偏载现象。

源区附近齿面的磨痕区域存在犁沟、微裂纹、磨屑 端齿副通过中心拉杆连接,装配时对拉杆施加

50