Page 93 - 理化检验-物理分册2025年第三期

P. 93

陈 荣,等:活塞发动机连杆衬套内表面剥落原因

表2 工艺模拟试验条件及检查结果

编号 试验件 试验条件 剖面金相检验结果

1 衬套(无镀层) 弱浸蚀 显微组织正常

2 衬套(无镀层) 现行退镀溶液浸泡9 min 铜层近表面深度约为50 μm内局部铅溶解

3 衬套(带25 μm厚镀层) 现行退镀溶液浸泡9 min,完全去除镀层 铜层近表面深度约为50 μm内局部铅溶解

4 衬套(带25 μm厚镀层) 现行退镀溶液浸泡9 min +弱浸蚀 铜层近表面深度约为50 μm内局部铅溶解

5 衬套(带18 μm厚镀层) 现行退镀溶液浸泡7 min,完全去除镀层 铜层近表面深度约为50 μm内局部铅溶解

6 衬套(带35 μm厚镀层) 现行退镀溶液浸泡22 min,完全去除镀层 铜层近表面深度约为50 μm内局部铅溶解

7 衬套(带35 μm厚镀层) HB/Z 236—93退镀溶液浸泡15 min,完全去除镀层 铜层近表面深度约为200 μm内局部铅溶解

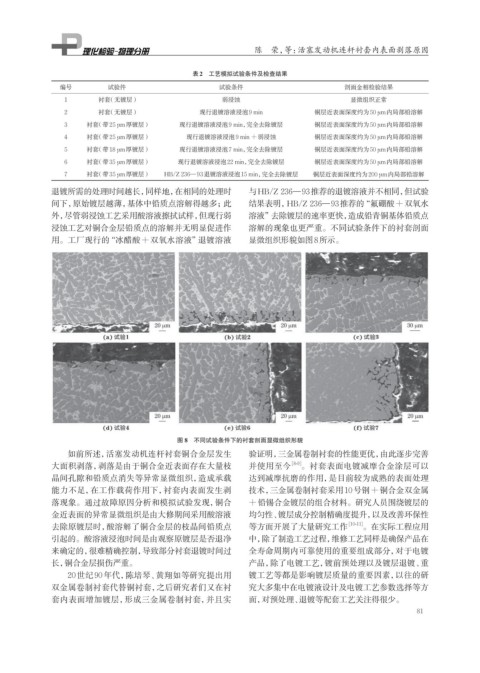

退镀所需的处理时间越长,同样地,在相同的处理时 与HB/Z 236—93推荐的退镀溶液并不相同, 但试验

间下,原始镀层越薄,基体中铅质点溶解得越多;此 结果表明,HB/Z 236—93推荐的 “氟硼酸+双氧水

外,尽管弱浸蚀工艺采用酸溶液擦拭试样,但现行弱 溶液”去除镀层的速率更快,造成铅青铜基体铅质点

浸蚀工艺对铜合金层铅质点的溶解并无明显促进作 溶解的现象也更严重。不同试验条件下的衬套剖面

用。工厂现行的“冰醋酸+双氧水溶液”退镀溶液 显微组织形貌如图8所示。

图 8 不同试验条件下的衬套剖面显微组织形貌

如前所述,活塞发动机连杆衬套铜合金层发生 验证明,三金属卷制衬套的性能更优,由此逐步完善

大面积剥落,剥落是由于铜合金近表面存在大量枝 并使用至今 [8-9] 。衬套表面电镀减摩合金涂层可以

晶间孔隙和铅质点消失等异常显微组织,造成承载 达到减摩抗磨的作用,是目前较为成熟的表面处理

能力不足,在工作载荷作用下,衬套内表面发生剥 技术,三金属卷制衬套采用10号钢+铜合金双金属

落现象。通过故障原因分析和模拟试验发现,铜合 +铅锡合金镀层的组合材料。研究人员围绕镀层的

金近表面的异常显微组织是由大修期间采用酸溶液 均匀性、镀层成分控制精确度提升,以及改善环保性

去除原镀层时,酸溶解了铜合金层的枝晶间铅质点 等方面开展了大量研究工作 [10-11] 。在实际工程应用

引起的。酸溶液浸泡时间是由观察原镀层是否退净 中,除了制造工艺过程,维修工艺同样是确保产品在

来确定的,很难精确控制,导致部分衬套退镀时间过 全寿命周期内可靠使用的重要组成部分,对于电镀

长,铜合金层损伤严重。 产品,除了电镀工艺,镀前预处理以及镀层退镀、重

20世纪90年代,陈培琴、黄翔如等研究提出用 镀工艺等都是影响镀层质量的重要因素,以往的研

双金属卷制衬套代替铜衬套,之后研究者们又在衬 究大多集中在电镀液设计及电镀工艺参数选择等方

套内表面增加镀层,形成三金属卷制衬套,并且实 面,对预处理、退镀等配套工艺关注得很少。

81