Page 92 - 理化检验-物理分册2025年第三期

P. 92

陈 荣,等:活塞发动机连杆衬套内表面剥落原因

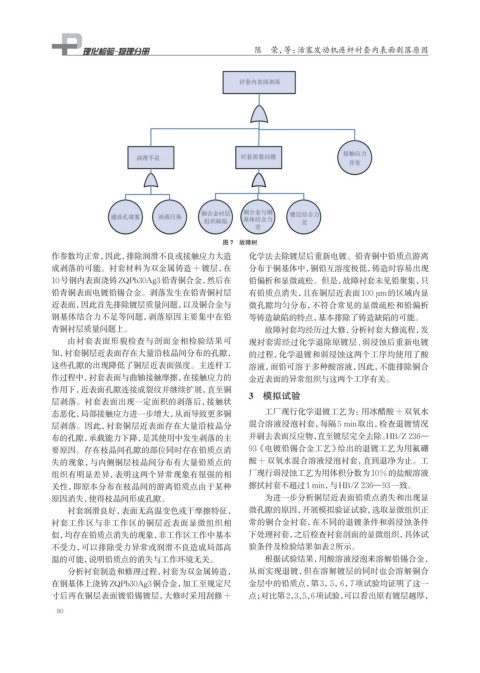

衬套内表面剥落

接触应力

润滑不良 衬套质量问题

异常

铜合金衬层 铜合金与钢 镀层结合力

通油孔堵塞 油液污染 基体结合力

组织缺陷 差

差

图 7 故障树

作参数均正常,因此,排除润滑不良或接触应力大造 化学法去除镀层后重新电镀。铅青铜中铅质点游离

成剥落的可能。衬套材料为双金属铸造+镀层,在 分布于铜基体中,铜铅互溶度极低,铸造时容易出现

10号钢内表面浇铸ZQPb30Ag3铅青铜合金,然后在 铅偏析和显微疏松。但是,故障衬套未见铅聚集,只

铅青铜表面电镀铅锡合金。剥落发生在铅青铜衬层 有铅质点消失,且在铜层近表面100 μm的区域内显

近表面,因此首先排除镀层质量问题,以及铜合金与 微孔隙均匀分布,不符合常见的显微疏松和铅偏析

钢基体结合力不足等问题,剥落原因主要集中在铅 等铸造缺陷的特点,基本排除了铸造缺陷的可能。

青铜衬层质量问题上。 故障衬套均经历过大修,分析衬套大修流程,发

由衬套表面形貌检查与剖面金相检验结果可 现衬套需经过化学退除原镀层、弱浸蚀后重新电镀

知,衬套铜层近表面存在大量沿枝晶间分布的孔隙, 的过程,化学退镀和弱浸蚀这两个工序均使用了酸

这些孔隙的出现降低了铜层近表面强度。主连杆工 溶液,而铅可溶于多种酸溶液,因此,不能排除铜合

作过程中,衬套表面与曲轴接触摩擦,在接触应力的 金近表面的异常组织与这两个工序有关。

作用下,近表面孔隙连接成裂纹并继续扩展,直至铜

层剥落。衬套表面出现一定面积的剥落后,接触状 3 模拟试验

态恶化,局部接触应力进一步增大,从而导致更多铜 工厂现行化学退镀工艺为:用冰醋酸+双氧水

层剥落。因此,衬套铜层近表面存在大量沿枝晶分 混合溶液浸泡衬套,每隔5 min取出,检查退镀情况

布的孔隙,承载能力下降,是其使用中发生剥落的主 并刷去表面反应物,直至镀层完全去除。HB/Z 236—

要原因。存在枝晶间孔隙的部位同时存在铅质点消 93《电镀铅锡合金工艺》给出的退镀工艺为用氟硼

失的现象,与内侧铜层枝晶间分布有大量铅质点的 酸+双氧水混合溶液浸泡衬套,直到退净为止。工

组织有明显差异,表明这两个异常现象有很强的相 厂现行弱浸蚀工艺为用体积分数为10%的盐酸溶液

关性,即原本分布在枝晶间的游离铅质点由于某种 擦拭衬套不超过1 min,与HB/Z 236—93一致。

原因消失,使得枝晶间形成孔隙。 为进一步分析铜层近表面铅质点消失和出现显

衬套润滑良好,表面无高温变色或干摩擦特征, 微孔隙的原因,开展模拟验证试验,选取显微组织正

衬套工作区与非工作区的铜层近表面显微组织相 常的铜合金衬套,在不同的退镀条件和弱浸蚀条件

似,均存在铅质点消失的现象,非工作区工作中基本 下处理衬套,之后检查衬套剖面的显微组织,具体试

不受力,可以排除受力异常或润滑不良造成局部高 验条件及检验结果如表2所示。

温的可能,说明铅质点的消失与工作环境无关。 根据试验结果,用酸溶液浸泡来溶解铅锡合金,

分析衬套制造和修理过程,衬套为双金属铸造, 从而实现退镀,但在溶解镀层的同时也会溶解铜合

在钢基体上浇铸ZQPb30Ag3铜合金,加工至规定尺 金层中的铅质点,第3,5,6,7项试验均证明了这一

寸后再在铜层表面镀铅锡镀层,大修时采用刮修+ 点;对比第2,3,5,6项试验,可以看出原有镀层越厚,

80