Page 91 - 理化检验-物理分册2025年第三期

P. 91

陈 荣,等:活塞发动机连杆衬套内表面剥落原因

表1 衬套内表面不同部位能谱分析结果 %

质量分数

分析位置

Fe Cu Ag Sn Pb

剥落坑1 1.21 96.49 2.30 — —

剥落坑2 1.58 85.10 11.90 — 1.43

平整面1 2.10 15.77 — 17.90 64.23

平整面2 — 89.29 1.63 7.42 1.66

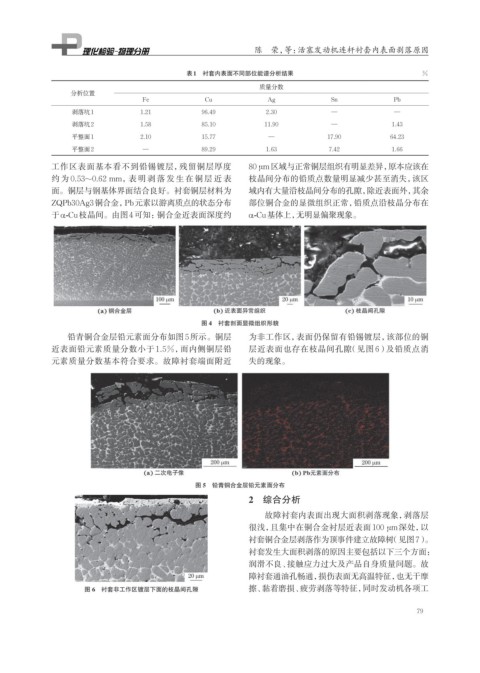

工作区表面基本看不到铅锡镀层,残留铜层厚度 80 μm区域与正常铜层组织有明显差异, 原本应该在

约为 0.53~0.62 mm,表明剥落发生在铜层近表 枝晶间分布的铅质点数量明显减少甚至消失,该区

面。铜层与钢基体界面结合良好。衬套铜层材料为 域内有大量沿枝晶间分布的孔隙,除近表面外,其余

ZQPb30Ag3铜合金,Pb元素以游离质点的状态分布 部位铜合金的显微组织正常,铅质点沿枝晶分布在

于α-Cu枝晶间。由图4可知:铜合金近表面深度约 α-Cu基体上, 无明显偏聚现象。

图 4 衬套剖面显微组织形貌

铅青铜合金层铅元素面分布如图5所示。铜层 为非工作区,表面仍保留有铅锡镀层,该部位的铜

近表面铅元素质量分数小于 1.5%,而内侧铜层铅 层近表面也存在枝晶间孔隙(见图 6) 及铅质点消

元素质量分数基本符合要求。故障衬套端面附近 失的现象。

图 5 铅青铜合金层铅元素面分布

2 综合分析

故障衬套内表面出现大面积剥落现象,剥落层

很浅,且集中在铜合金衬层近表面100 μm深处,以

衬套铜合金层剥落作为顶事件建立故障树(见图7)。

衬套发生大面积剥落的原因主要包括以下三个方面:

润滑不良、接触应力过大及产品自身质量问题。故

障衬套通油孔畅通,损伤表面无高温特征,也无干摩

图 6 衬套非工作区镀层下面的枝晶间孔隙 擦、黏着磨损、疲劳剥落等特征,同时发动机各项工

79