Page 86 - 理化检验-物理分册2025年第三期

P. 86

段 攀,等:氨合成塔内约翰逊网丝条断裂原因

与其微观组织分布一致。

8 1.γ-Fe 2.(Fe, Ni)

3

2 3.Ni-Cr-Fe 4.CrN 1.3.2 三点弯曲试验

1 5.VN 6.Fe

7.Cr0.19Fe0.7Ni0.11 约翰逊网丝条的送检试样尺寸较小,无法进行

8.Fe-Cr 9.VC

标准试样的拉伸及冲击试验,根据实验室力学性能

测试条件设计了三点弯曲试验,丝条以原始服役

9 状态的形状进行测试,一共 3 个试样,分别编号为

7 8

6 8 3

5 3 2 1,2,3 号,3 个试样的弯曲强度依次为 64.8,76.1,

4 2 1

9 91 62.1 MPa,平均值为66.02 MPa。可见约翰逊网丝条

5 7 5 7

4 6 4 6 9 的弯曲强度非常低,在弯曲试验过程中,丝条均会完

10 20 30 40 50 60 70 80 90 全断裂,且在断裂时试样向周围飞溅。3号试样的弯

2θ/(°)

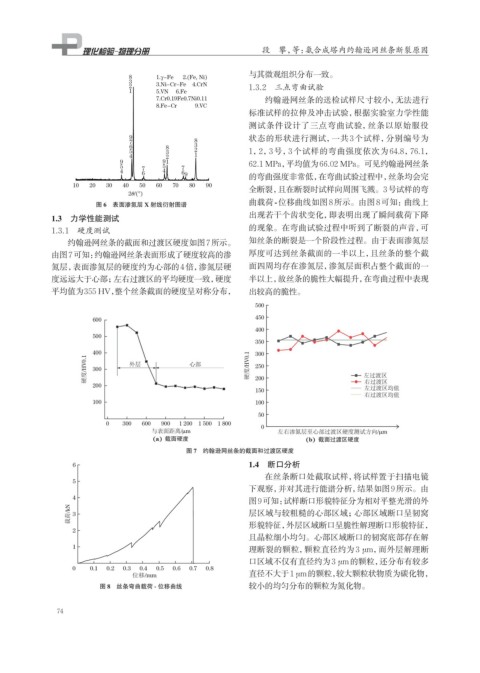

曲载荷-位移曲线如图8所示。由图8可知:曲线上

图 6 表面渗氮层 X 射线衍射图谱

1.3 力学性能测试 出现若干个齿状变化,即表明出现了瞬间载荷下降

1.3.1 硬度测试 的现象。在弯曲试验过程中听到了断裂的声音,可

约翰逊网丝条的截面和过渡区硬度如图7所示。 知丝条的断裂是一个阶段性过程。由于表面渗氮层

由图7可知: 约翰逊网丝条表面形成了硬度较高的渗 厚度可达到丝条截面的一半以上,且丝条的整个截

氮层,表面渗氮层的硬度约为心部的4倍,渗氮层硬 面四周均存在渗氮层,渗氮层面积占整个截面的一

度远远大于心部;左右过渡区的平均硬度一致,硬度 半以上,故丝条的脆性大幅提升,在弯曲过程中表现

平均值为355 HV,整个丝条截面的硬度呈对称分布, 出较高的脆性。

500

600 450

400

500

350

400 300

硬度/HV0.1 300 外层 心部 硬度/HV0.1 250 左过渡区

200 200 右过渡区

150 左过渡区均值

右过渡区均值

100 100

50

0 300 600 900 1 200 1 500 1 800 0

与表面距离/µm 左右渗氮层至心部过渡区硬度测试方向/µm

(a) 截面硬度 (b) 截面过渡区硬度

图 7 约翰逊网丝条的截面和过渡区硬度

6 1.4 断口分析

在丝条断口处截取试样,将试样置于扫描电镜

5

下观察,并对其进行能谱分析,结果如图9所示。由

4

图9可知: 试样断口形貌特征分为相对平整光滑的外

载荷/kN 3 层区域与较粗糙的心部区域;心部区域断口呈韧窝

2 形貌特征,外层区域断口呈脆性解理断口形貌特征,

且晶粒细小均匀。心部区域断口的韧窝底部存在解

1 理断裂的颗粒,颗粒直径约为3 μm,而外层解理断

口区域不仅有直径约为3 μm的颗粒,还分布有较多

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8

位移/mm 直径不大于1 μm的颗粒, 较大颗粒状物质为碳化物,

图 8 丝条弯曲载荷 - 位移曲线 较小的均匀分布的颗粒为氮化物。

74