Page 81 - 理化检验-物理分册2025年第三期

P. 81

杜佳美:含铝和硫的45钢皮下缺陷产生原因及改进措施

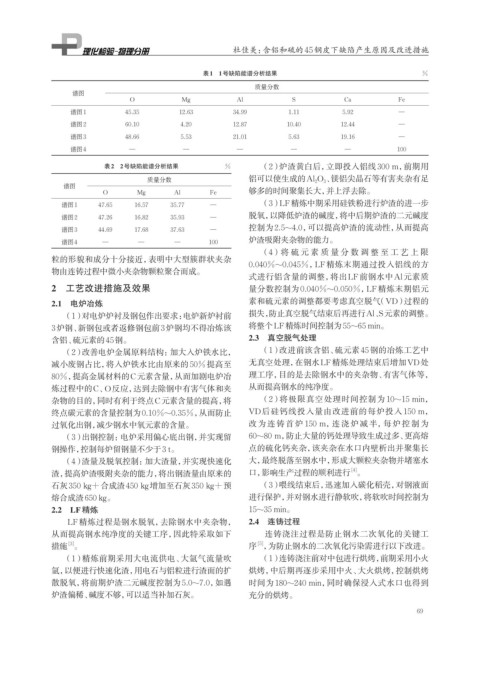

表1 1号缺陷能谱分析结果 %

质量分数

谱图

O Mg Al S Ca Fe

谱图1 45.35 12.63 34.99 1.11 5.92 —

谱图2 60.10 4.20 12.87 10.40 12.44 —

谱图3 48.66 5.53 21.01 5.63 19.16 —

谱图4 — — — — — 100

表2 2号缺陷能谱分析结果 % (2)炉渣黄白后,立即投入铝线300 m,前期用

质量分数 铝可以使生成的Al 2 O 3 、镁铝尖晶石等有害夹杂有足

谱图

O Mg Al Fe 够多的时间聚集长大,并上浮去除。

谱图1 47.65 16.57 35.77 — (3) LF精炼中期采用硅铁粉进行炉渣的进一步

谱图2 47.26 16.82 35.93 — 脱氧,以降低炉渣的碱度,将中后期炉渣的二元碱度

谱图3 44.69 17.68 37.63 — 控制为2.5~4.0,可以提高炉渣的流动性,从而提高

谱图4 — — — 100 炉渣吸附夹杂物的能力。

(4)将硫元素质量分数调整至工艺上限

粒的形貌和成分十分接近,表明中大型簇群状夹杂

0.040%~0.045%,LF精炼末期通过投入铝线的方

物由连铸过程中微小夹杂物颗粒聚合而成。

式进行铝含量的调整,将出LF前钢水中Al元素质

2 工艺改进措施及效果 量分数控制为0.040%~0.050%,LF精炼末期铝元

2.1 电炉冶炼 素和硫元素的调整都要考虑真空脱气(VD)过程的

(1)对电炉炉衬及钢包作出要求:电炉新炉衬前 损失,防止真空脱气结束后再进行Al、S元素的调整。

3炉钢、新钢包或者返修钢包前3炉钢均不得冶炼该 将整个LF精炼时间控制为55~65 min。

含铝、硫元素的45钢。 2.3 真空脱气处理

(2)改善电炉金属原料结构:加大入炉铁水比, (1)改进前该含铝、硫元素45钢的冶炼工艺中

减小废钢占比,将入炉铁水比由原来的50%提高至 无真空处理,在钢水LF精炼处理结束后增加VD处

80%,提高金属材料的C元素含量,从而加剧电炉冶 理工序,目的是去除钢水中的夹杂物、有害气体等,

炼过程中的C、O反应,达到去除钢中有害气体和夹 从而提高钢水的纯净度。

杂物的目的,同时有利于终点C元素含量的提高,将 (2)将极限真空处理时间控制为 10~15 min,

终点碳元素的含量控制为0.10%~0.35%,从而防止 VD后硅钙线投入量由改进前的每炉投入 150 m,

过氧化出钢,减少钢水中氧元素的含量。 改为连铸首炉 150 m,连浇炉减半,每炉控制为

(3)出钢控制:电炉采用偏心底出钢,并实现留 60~80 m,防止大量的钙处理导致生成过多、更高熔

钢操作,控制每炉留钢量不少于3 t。 点的硫化钙夹杂,该夹杂在水口内壁析出并聚集长

(4)渣量及脱氧控制:加大渣量,并实现快速化 大,最终脱落至钢水中,形成大颗粒夹杂物并堵塞水

[4]

渣,提高炉渣吸附夹杂的能力,将出钢渣量由原来的 口,影响生产过程的顺利进行 。

石灰350 kg+合成渣450 kg增加至石灰350 kg+预 (3)喂线结束后,迅速加入碳化稻壳,对钢液面

熔合成渣650 kg。 进行保护,并对钢水进行静软吹,将软吹时间控制为

2.2 LF精炼 15~35 min。

LF精炼过程是钢水脱氧,去除钢水中夹杂物, 2.4 连铸过程

从而提高钢水纯净度的关键工序,因此特采取如下 连铸浇注过程是防止钢水二次氧化的关键工

[5]

[3]

措施 。 序 ,为防止钢水的二次氧化污染需进行以下改进。

(1)精炼前期采用大电流供电、大氩气流量吹 (1)连铸浇注前对中包进行烘烤,前期采用小火

氩,以便进行快速化渣,用电石与铝粒进行渣面的扩 烘烤,中后期再逐步采用中火、大火烘烤,控制烘烤

散脱氧,将前期炉渣二元碱度控制为5.0~7.0,如遇 时间为180~240 min,同时确保浸入式水口也得到

炉渣偏稀、碱度不够,可以适当补加石灰。 充分的烘烤。

69