Page 80 - 理化检验-物理分册2025年第三期

P. 80

杜佳美:含铝和硫的45钢皮下缺陷产生原因及改进措施

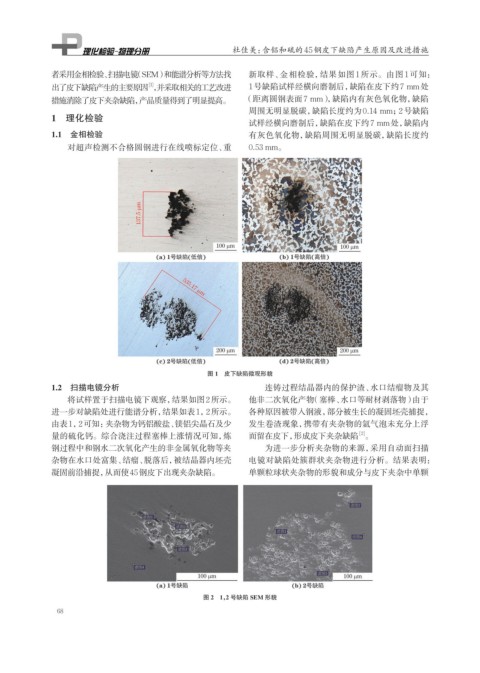

者采用金相检验、扫描电镜(SEM)和能谱分析等方法找 新取样、金相检验,结果如图 1 所示。由图 1 可知:

[1]

出了皮下缺陷产生的主要原因 ,并采取相关的工艺改进 1号缺陷试样经横向磨制后,缺陷在皮下约7 mm处

措施消除了皮下夹杂缺陷,产品质量得到了明显提高。 (距离圆钢表面7 mm),缺陷内有灰色氧化物,缺陷

周围无明显脱碳,缺陷长度约为0.14 mm;2号缺陷

1 理化检验

试样经横向磨制后,缺陷在皮下约7 mm处,缺陷内

1.1 金相检验 有灰色氧化物,缺陷周围无明显脱碳,缺陷长度约

对超声检测不合格圆钢进行在线喷标定位、重 0.53 mm。

图 1 皮下缺陷微观形貌

1.2 扫描电镜分析 连铸过程结晶器内的保护渣、水口结瘤物及其

将试样置于扫描电镜下观察,结果如图2所示。 他非二次氧化产物(塞棒、水口等耐材剥落物)由于

进一步对缺陷处进行能谱分析,结果如表1,2所示。 各种原因被带入钢液,部分被生长的凝固坯壳捕捉,

由表1,2可知:夹杂物为钙铝酸盐、镁铝尖晶石及少 发生卷渣现象,携带有夹杂物的氩气泡未充分上浮

量的硫化钙。综合浇注过程塞棒上涨情况可知,炼 而留在皮下,形成皮下夹杂缺陷 。

[2]

钢过程中和钢水二次氧化产生的非金属氧化物等夹 为进一步分析夹杂物的来源,采用自动面扫描

杂物在水口处富集、结瘤、脱落后,被结晶器内坯壳 电镜对缺陷处簇群状夹杂物进行分析。结果表明:

凝固前沿捕捉,从而使45钢皮下出现夹杂缺陷。 单颗粒球状夹杂物的形貌和成分与皮下夹杂中单颗

2

图 2 1, 号缺陷 SEM 形貌

68