Page 64 - 理化检验-物理分册2025年第三期

P. 64

闫敬明:火电机组基建期锅炉金属部件检验典型问题

7根规格为560 mm×30 mm的中压导汽管进行硬度 原因,现场对导汽管硬度偏低点的位置进行了金相检

测试,材料均为10Cr9Mo1VNbN钢。 发现7根高导管、 验,同样发现显微组织均为非正常回火马氏体,铁素

1根中导管存在局部母材硬度低于标准要求的问题, 体含量超标,且硬度低的部位均位于形变量较大的弯

硬度测试结果如表2 所示。按照标准DL/T 438— 管外弧面两侧肩部位置,存在的残余应力也较大,即

2016要求,材料为10Cr9Mo1VNbN钢的管件母材硬 较大的残余应力作为驱动力,在过高回火温度和过长

度应为180~250 HB,现场测试硬度为139~174 HB, 回火时间的促进下,材料发生马氏体向铁素体转变

最低硬度为139 HB,严重低于标准要求。现场对每 的再结晶。软化后材料的抗拉强度和持久强度明显

根管件进行网格式(100 mm×100 mm)硬度测试, 降低,文献[16]中给出硬度为160 HBW的P91钢室温

发现管件硬度偏低点大部分位于弯头外弧面的两侧 力学性能下降,其中屈服强度为282.5 MPa,远低于标

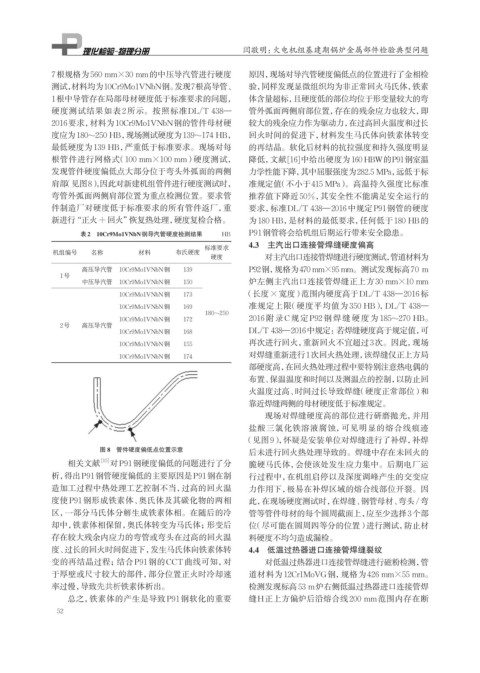

肩部(见图8) ,因此对新建机组管件进行硬度测试时, 准规定值(不小于415 MPa)。高温持久强度比标准

弯管外弧面两侧肩部位置为重点检测位置。要求管 推荐值下降近50%,其安全性不能满足安全运行的

件制造厂对硬度低于标准要求的所有管件返厂,重 要求,标准DL/T 438—2016中规定P91钢管的硬度

新进行“正火+回火” 恢复热处理,硬度复检合格。 为180 HB,是材料的最低要求,任何低于180 HB的

表2 10Cr9Mo1VNbN钢导汽管硬度检测结果 HB P91钢管将会给机组后期运行带来安全隐患。

4.3 主汽出口连接管焊缝硬度偏高

标准要求

机组编号 名称 材料 布氏硬度

硬度 对主汽出口连接管焊缝进行硬度测试,管道材料为

高压导汽管 10Cr9Mo1VNbN钢 139 P92钢,规格为470 mm×95 mm。测试发现标高70 m

1号

中压导汽管 10Cr9Mo1VNbN钢 150 炉左侧主汽出口连接管焊缝正上方30 mm×10 mm

10Cr9Mo1VNbN钢 173 (长度×宽度)范围内硬度高于DL/T 438—2016标

10Cr9Mo1VNbN钢 169 准规定上限(硬度平均值为350 HB),DL/T 438—

180~250

10Cr9Mo1VNbN钢 172 2016 附录C规定P92 钢焊缝硬度为 185~270 HB。

2号 高压导汽管

10Cr9Mo1VNbN钢 168 DL/T 438—2016中规定:若焊缝硬度高于规定值,可

10Cr9Mo1VNbN钢 155 再次进行回火,重新回火不宜超过3次。因此,现场

10Cr9Mo1VNbN钢 174 对焊缝重新进行1次回火热处理,该焊缝仅正上方局

部硬度高,在回火热处理过程中要特别注意热电偶的

布置、保温温度和时间以及测温点的控制,以防止回

火温度过高、时间过长导致焊缝(硬度正常部位)和

靠近焊缝两侧的母材硬度低于标准规定。

现场对焊缝硬度高的部位进行研磨抛光,并用

盐酸三氯化铁溶液腐蚀,可见明显的熔合线痕迹

(见图9),怀疑是安装单位对焊缝进行了补焊,补焊

图 8 管件硬度偏低点位置示意 后未进行回火热处理导致的。焊缝中存在未回火的

相关文献 [15] 对P91钢硬度偏低的问题进行了分 脆硬马氏体,会使该处发生应力集中。后期电厂运

析,得出P91钢管硬度偏低的主要原因是P91钢在制 行过程中,在机组启停以及深度调峰产生的交变应

造加工过程中热处理工艺控制不当,过高的回火温 力作用下,极易在补焊区域的熔合线部位开裂。因

度使P91钢形成铁素体、奥氏体及其碳化物的两相 此,在现场硬度测试时,在焊缝、钢管母材、弯头/弯

区,一部分马氏体分解生成铁素体相。在随后的冷 管等管件母材的每个圆周截面上,应至少选择3个部

却中,铁素体相保留,奥氏体转变为马氏体;形变后 位(尽可能在圆周四等分的位置)进行测试,防止材

存在较大残余内应力的弯管或弯头在过高的回火温 料硬度不均匀造成漏检。

度、过长的回火时间促进下,发生马氏体向铁素体转 4.4 低温过热器进口连接管焊缝裂纹

变的再结晶过程;结合P91钢的CCT曲线可知,对 对低温过热器进口连接管焊缝进行磁粉检测,管

于厚壁或尺寸较大的部件,部分位置正火时冷却速 道材料为12Cr1MoVG钢,规格为426 mm×55 mm。

率过慢,导致先共析铁素体析出。 检测发现标高53 m炉右侧低温过热器进口连接管焊

总之,铁素体的产生是导致P91钢软化的重要 缝H正上方偏炉后沿熔合线200 mm范围内存在断

52