Page 27 - 理化检验-物理分册2025年第三期

P. 27

王 佳,等:含氢Ti70合金的耐腐蚀性能试验

役环境中的腐蚀析氢等条件下,钝化膜一旦遭到破

坏,钛合金极易从环境中吸氢,引起其性能劣化,表

现为塑性降低、滞后断裂等氢致脆性行为,统称为氢

脆或氢致损伤 。氢脆失效的延迟性和不可预估性

[9]

使其成为威胁装备服役安全的不可控因素,而钛合金

又具有高昂的制造成本,一般都作为关键构件材料使

用 [10-11] ,如飞机发动机叶片、深潜器耐压壳体等。氢

脆将直接影响关键构件的完整性,导致难以预计的损

失。迄今为止,由氢脆造成的钛制设备失效在钛材腐 图 1 Ti70 合金的 EBSD 分析图谱

蚀事故中已达20%以上 [12] 。 毒化剂配制而成,电流密度为10 mA/cm 。

2

钛合金的耐腐蚀性好,但目前对含氢钛合金的 参照标准JB/T 7901—1999《金属材料实验室

耐腐蚀性研究较少,而钛合金的应用正在朝着深海、 均匀腐蚀全浸试验方法》进行静态全浸腐蚀试验,参

远海发展 [13] ,其所处环境会更加恶劣,在含氢的环境 照标准GB/T 10125—2021《人造气氛腐蚀试验 盐

中,钛合金中难免会引入氢,尤其是Ti70合金作为 雾试验》进行盐雾腐蚀试验,参照JB/T 7901—1999

一种海洋工程钛合金,在服役期间几乎时时刻刻都 进行动态浸泡腐蚀试验,参照标准GB/T 24196—

在与海水接触,因此研究含氢钛合金的耐腐蚀性势 2009 《金属和合金的腐蚀 电化学试验方法 恒电位

在必行。笔者选取静态浸泡腐蚀、动态浸泡腐蚀、中

和动电位极化测量导则》进行极化曲线测试,参照

性盐雾腐蚀、电化学腐蚀4种试验方法,对Ti70合金

GB/T 15748—2013《船用金属材料电偶腐蚀试验

含氢后的耐腐蚀性进行检测,分析其耐腐蚀性,结果

方法》配制人工海水。

可为航海用钛合金结构的设计提供基础数据。

采用透射电镜(TEM)对析出物、夹杂物、第二

1 试验材料与方法 相进行观察,利用聚焦离子束(FIB)制备TEM试样;

试验材料为原始氢元素质量分数为1. 2× 采用扫描电镜(SEM)对试样进行微观分析;采用电

10 − 5 ~1.7×10 − 5 的Ti70 合 金,为Ti-2.5Al-2Zr-1Fe 化学工作站进行电化学极化曲线测试;采用恒载荷

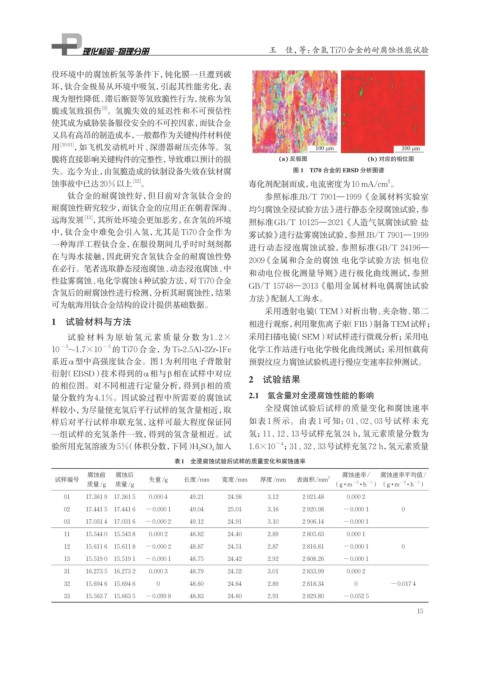

系近α型中高强度钛合金。图1为利用电子背散射 预裂纹应力腐蚀试验机进行慢应变速率拉伸测试。

衍射(EBSD)技术得到的α相与β相在试样中对应

2 试验结果

的相位图。对不同相进行定量分析,得到β相的质

量分数约为4.1%。因试验过程中所需要的腐蚀试 2.1 氢含量对全浸腐蚀性能的影响

样较小,为尽量使充氢后平行试样的氢含量相近,取 全浸腐蚀试验后试样的质量变化和腐蚀速率

样后对平行试样串联充氢,这样可最大程度保证同 如表 1 所示。由表 1 可知:01、02、03 号试样未充

一组试样的充氢条件一致,得到的氢含量相近。试 氢;11、12、13号试样充氢24 h,氢元素质量分数为

验所用充氢溶液为5%(体积分数, 下同)H 2 SO 4 加入 1.6×10 −4 ;31、32、33号试样充氢72 h,氢元素质量

表1 全浸腐蚀试验后试样的质量变化和腐蚀速率

腐蚀前 腐蚀后 腐蚀速率/ 腐蚀速率平均值/

试样编号 失重/g 长度/mm 宽度/mm 厚度/mm 表面积/mm 2

质量/g 质量/g (g·m −2 ·h −1 ) (g·m −2 ·h −1 )

01 17.361 9 17.361 5 0.000 4 49.21 24.98 3.12 2 921.48 0.000 2

02 17.441 5 17.441 6 −0.000 1 49.04 25.01 3.16 2 920.98 −0.000 1 0

03 17.031 4 17.031 6 −0.000 2 49.12 24.91 3.10 2 906.14 −0.000 1

11 15.544 0 15.543 8 0.000 2 48.82 24.40 2.89 2 805.63 0.000 1

12 15.611 6 15.611 8 −0.000 2 48.87 24.51 2.87 2 816.81 −0.000 1 0

13 15.519 0 15.519 1 −0.000 1 48.75 24.42 2.92 2 808.26 −0.000 1

31 16.273 5 16.273 2 0.000 3 48.79 24.52 3.01 2 833.99 0.000 2

32 15.694 6 15.694 6 0 48.60 24.64 2.89 2 818.34 0 −0.017 4

33 15.563 7 15.663 5 −0.099 8 48.83 24.60 2.91 2 829.80 −0.052 5

15