Page 65 - 理化检验-物理分册2025年第二期

P. 65

宫秀勉:行星齿轮的断齿原因

出了ISO 6336-5:2016 《直齿轮和斜齿轮承载能力的 示。由图3可知:疲劳源区可见明显的疏松和夹杂

计算 第5部分: 材料的强度和质量》规定的上限。 缺陷,其中缺陷的尺寸(长度×宽度,下同)约为

1.3 扫描电镜 (SEM)及能谱分析 596 μm×277 μm;缺陷内部及周围区域含有较多的

对 1 号齿轮的断口进行超声清洗,采用SEM 碎粒状物质和纤维状物质;断口扩展区可以观察到

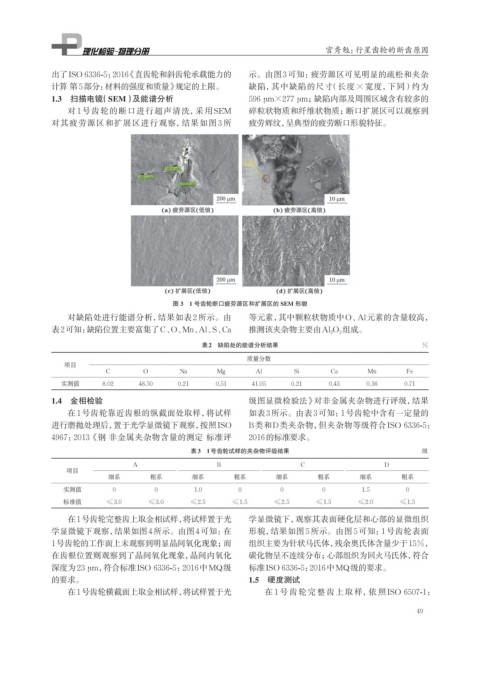

对其疲劳源区和扩展区进行观察,结果如图 3 所 疲劳辉纹,呈典型的疲劳断口形貌特征。

图 3 1 号齿轮断口疲劳源区和扩展区的 SEM 形貌

对缺陷处进行能谱分析,结果如表2所示。由 等元素,其中颗粒状物质中O、Al元素的含量较高,

表2可知: 缺陷位置主要富集了C、O、Mn、Al、S、Ca 推测该夹杂物主要由Al 2 O 3 组成。

表2 缺陷处的能谱分析结果 %

质量分数

项目

C O Na Mg Al Si Ca Mn Fe

实测值 8.02 48.50 0.21 0.51 41.05 0.21 0.43 0.36 0.71

1.4 金相检验 级图显微检验法》对非金属夹杂物进行评级,结果

在1号齿轮靠近齿根的纵截面处取样,将试样 如表3所示。由表3可知:1号齿轮中含有一定量的

进行磨抛处理后,置于光学显微镜下观察,按照ISO B类和D类夹杂物,但夹杂物等级符合ISO 6336-5:

4967:2013《钢 非金属夹杂物含量的测定 标准评 2016的标准要求。

表3 1号齿轮试样的夹杂物评级结果 级

A B C D

项目

细系 粗系 细系 粗系 细系 粗系 细系 粗系

实测值 0 0 1.0 0 0 0 1.5 0

标准值 ≤3.0 ≤3.0 ≤2.5 ≤1.5 ≤2.5 ≤1.5 ≤2.0 ≤1.5

在1号齿轮完整齿上取金相试样,将试样置于光 学显微镜下,观察其表面硬化层和心部的显微组织

学显微镜下观察,结果如图4所示。由图4可知:在 形貌,结果如图5所示。由图5可知:1号齿轮表面

1号齿轮的工作面上未观察到明显晶间氧化现象; 而 组织主要为针状马氏体,残余奥氏体含量少于15%,

在齿根位置则观察到了晶间氧化现象,晶间内氧化 碳化物呈不连续分布;心部组织为回火马氏体,符合

深度为23 μm,符合标准ISO 6336-5:2016中MQ级 标准ISO 6336-5:2016中MQ级的要求。

的要求。 1.5 硬度测试

在1号齿轮横截面上取金相试样, 将试样置于光 在 1 号 齿 轮 完 整 齿 上 取 样,依 照ISO 6507-1:

49