Page 64 - 理化检验-物理分册2025年第二期

P. 64

宫秀勉:行星齿轮的断齿原因

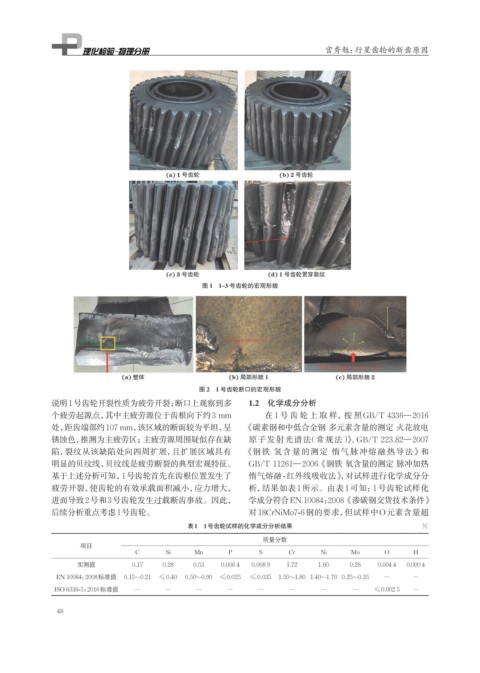

图 1 1~3 号齿轮的宏观形貌

图 2 1 号齿轮断口的宏观形貌

说明1号齿轮开裂性质为疲劳开裂;断口上观察到多 1.2 化学成分分析

个疲劳起源点,其中主疲劳源位于齿根向下约3 mm 在 1 号齿轮上取样,按照 GB/T 4336—2016

处,距齿端部约107 mm,该区域的断面较为平坦,呈 《碳素钢和中低合金钢 多元素含量的测定 火花放电

锈蚀色,推测为主疲劳区;主疲劳源周围疑似存在缺 原子发射光谱法(常规法)》、GB/T 223.82—2007

陷,裂纹从该缺陷处向四周扩展,且扩展区域具有 《钢铁 氢含量的测定 惰气脉冲熔融热导法》和

明显的贝纹线,贝纹线是疲劳断裂的典型宏观特征。 GB/T 11261—2006《钢铁 氧含量的测定 脉冲加热

基于上述分析可知,1号齿轮首先在齿根位置发生了 惰气熔融-红外线吸收法》,对试样进行化学成分分

疲劳开裂,使齿轮的有效承载面积减小,应力增大, 析,结果如表1所示。由表1可知:1号齿轮试样化

进而导致2号和3号齿轮发生过载断齿事故。因此, 学成分符合EN 10084:2008《渗碳钢交货技术条件》

后续分析重点考虑1号齿轮。 对18CrNiMo7-6钢的要求,但试样中O元素含量超

表1 1号齿轮试样的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Mo O H

实测值 0.17 0.28 0.53 0.006 4 0.008 9 1.72 1.60 0.26 0.004 4 0.000 4

EN 10084:2008标准值 0.15~0.21 ≤0.40 0.50~0.90 ≤0.025 ≤0.035 1.50~1.80 1.40~1.70 0.25~0.35 - -

ISO 6336-5:2016标准值 - - - - - - - - ≤0.002 5 -

48