Page 66 - 理化检验-物理分册2025年第二期

P. 66

宫秀勉:行星齿轮的断齿原因

图 4 1 号齿轮完整齿的微观形貌

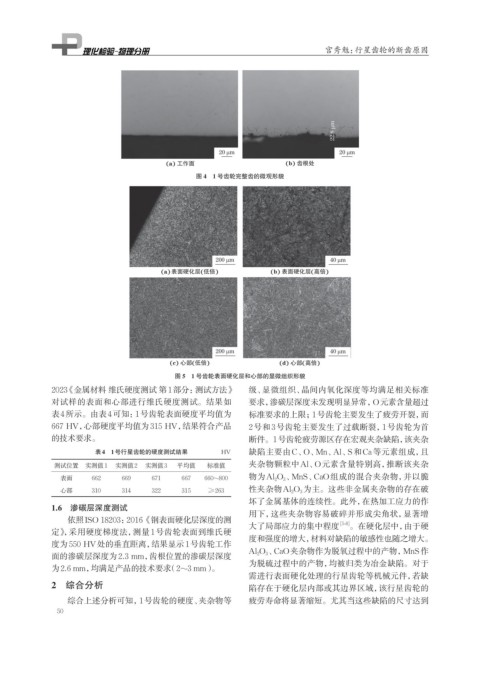

图 5 1 号齿轮表面硬化层和心部的显微组织形貌

2023 《金属材料 维氏硬度测试 第1部分:测试方法》 级、显微组织、晶间内氧化深度等均满足相关标准

对试样的表面和心部进行维氏硬度测试。结果如 要求,渗碳层深度未发现明显异常,O元素含量超过

表4所示。由表4可知:1号齿轮表面硬度平均值为 标准要求的上限;1号齿轮主要发生了疲劳开裂,而

667 HV,心部硬度平均值为315 HV,结果符合产品 2号和3号齿轮主要发生了过载断裂,1号齿轮为首

的技术要求。 断件。1号齿轮疲劳源区存在宏观夹杂缺陷,该夹杂

表4 1号行星齿轮的硬度测试结果 HV 缺陷主要由C、O、Mn、Al、S和Ca等元素组成,且

测试位置 实测值1 实测值2 实测值3 平均值 标准值 夹杂物颗粒中Al、O元素含量特别高,推断该夹杂

表面 662 669 671 667 660~800 物为Al 2 O 3 、MnS、CaO组成的混合夹杂物,并以脆

心部 310 314 322 315 ≥263 性夹杂物Al 2 O 3 为主。这些非金属夹杂物的存在破

坏了金属基体的连续性。此外,在热加工应力的作

1.6 渗碳层深度测试

依照ISO 18203:2016《钢表面硬化层深度的测 用下,这些夹杂物容易破碎并形成尖角状,显著增

大了局部应力的集中程度 [5-8] 。在硬化层中,由于硬

定》,采用硬度梯度法,测量1号齿轮表面到维氏硬

度和强度的增大,材料对缺陷的敏感性也随之增大。

度为550 HV处的垂直距离,结果显示1号齿轮工作

Al 2 O 3 、CaO夹杂物作为脱氧过程中的产物,MnS作

面的渗碳层深度为2.3 mm,齿根位置的渗碳层深度

为脱硫过程中的产物,均被归类为冶金缺陷。对于

为2.6 mm,均满足产品的技术要求(2~3 mm)。

需进行表面硬化处理的行星齿轮等机械元件,若缺

2 综合分析 陷存在于硬化层内部或其边界区域,该行星齿轮的

综合上述分析可知,1号齿轮的硬度、夹杂物等 疲劳寿命将显著缩短。尤其当这些缺陷的尺寸达到

50